Lujitemuoviteollisuudelle on tyypillistä työskentely lukuisten kemiallisten aineiden sekä erilaisten lujitteiden ja täyteaineiden kanssa. Kemiallisista aineista osa on komposiittien raaka‑aineita ja osa komposiittien valmistukseen oleellisesti liittyviä apuaineita. Käytetyistä raaka‑ ja apuaineista johtuen on erityistä huomiota kiinnitettävä varsinaisen valmistusprosessin lisäksi komposiittien työstöön ja viimeistelyyn sekä kemiallisten aineiden varastointiin ja jätteiden hävittämiseen (ks. myös luku 10.6).

Turvallisen työskentelyn edellytyksenä on turvalliseksi suunnitellun työympäristön, työn kulun ja työmenetelmien lisäksi se, että jokaisella tuotantoon välillisesti tai välittömästi osallistuvalla on riittävät tiedot kaikkien käytössä olevien raaka‑ ja apuaineiden käyttötavoista, ominaisuuksista, koostumuksesta ja vaarallisuudesta. Lisäksi on oltava tiedossa miten mahdollisen vahingon tapahduttua on toimittava. Työtekijöiden on myös noudatettava annettuja suojeluohjeita ja käytettävä kuhunkin työhön määrättyjä henkilö‑ ja laitekohtaisia suojeluvälineitä.

Puitteet työturvallisuudelle antavat työturvallisuuslaki ja kemikaalilaki ja siihen liittyvät täsmentävät asetukset, päätökset ja muut määräykset. Myös työterveyshuoltoa koskevalla lainsäädännöllä on tärkeä merkitys. Sosiaali- ja terveysministeriö julkaisee työsuojelua koskevia turvallisuusmääräyksiä, ‑ohjeita ja ‑tiedotteita. Sosiaali- ja terveysministeriön päätökset, asetukset ja määräykset ovat yleisesti sitovia. Terveydelle vaarallisista aineista on aineen valmistajan tai toimittajan annettava käyttöturvallisuustiedote ja aineen käyttöä koskevat yksityiskohtaiset ohjeet sekä varustettava pakkaukset asianmukaisin varoitusmerkinnöin. Keskeisinä esimerkkeinä voidaan mainita asetukset 28.6.2001/624 ja 26.9.2001/807 sekä päätös 29.5.1998/377.

Euroopan unionin jäsenyydellä on myös vaikutuksensa maamme työsuojeluun. EU:n lainsäädäntö, lähinnä direktiivit on otettava huomioon kansallisessa lainsäädännössämme. Nykyisin suurin osa uusista kansallisista säädöksistä perustuu direktiiveihin. EU-tasolla käsitellään myös pitemmälle ajanjaksolle ulottuvia tavoitteita ja toimintaohjelmia, jotka liittyvät työntekijöiden turvallisuuteen ja terveyteen.

10.5.1 Terveydelle vaaralliset aineet

Yleistäen voidaan sanoa kaikkien kemikaalien olevan myrkyllisiä riippumatta siitä, kuinka turvallisia niiden luullaan olevan. Myrkyllisyydellä tarkoitetaan kullekin kemikaalille luontaista haitallista vaikutusta, jota ei voida muuttaa, kuten ei kemikaalin väriä, hajua tai muitakaan fysikaalisia ominaisuuksia. Toisaalta voidaan myös todeta, että myrkyllisimmänkin kemikaalin vaarallisuus voi työntekijälle olla vähäinen, kun ainetta käsitellään huolellisesti ja oikealla, ohjeiden mukaisella tavalla.

Aineen vaarallisuus riippuu sen luontaisesta myrkyllisyydestä ja altistuksen määrästä. Ilman altistumista ei myrkyllisinkään kemikaali ole vaarallinen. Toisaalta on muistettava, että suhteellisen alhaisen myrkyllisyyden omaava aine voi olla erittäin vaarallinen, jos altistuksen määrä on hyvin suuri. Tämä merkitsee sitä, että työskenneltäessä kemikaalien tai kemiallisten aineiden seosten kanssa on aina tehtävä kaikki mahdollinen altistuksen määrän pitämiseksi mahdollisimman pienenä täysin riippumatta siitä, kuinka myrkyllistä tai vaarallista kyseinen aine on. Jotkut aineet voimistavat toistensa vaikutuksia, ts. niiden vaikutukset ovat synergisiä. Tällaisille aineille tapahtuvan yhteisaltistumisen haittavaikutuksen arvioiminen on hankalaa, koska synergisistä vaikutuksista on toistaiseksi vain vähän tietoa.

Altistuminen työssä tapahtuu yleensä joko ihon tai hengitysteiden kautta. Terveydelliset vaikutukset jaetaan tavallisimmin äkilliseen ja pitkäaikaiseen altistukseen sekä paikallisiin vaikutuksiin. Paikallisia vaikutuksia ovat ärsytys ja syövytys, jotka ilmenevät vaikutuskohdassa, kuten esimerkiksi ihossa, silmissä tai limakalvoissa. Ärsytys aiheuttaa tyypillisesti punotusta ja turvotusta ja syövytys kudoksen tuhoutumista. Äkillisen altistuksen vaikutukset ilmenevät joko välittömästi tai lyhyen ajan kuluessa altistuksesta, pitkäaikaisen altistuksen vaikutukset vastaavasti altistuttaessa pitkän aikaa tai toistuvasti kemiallisille aineille. Tyypillisiä äkillisen altistuksen vaikutuksia ovat päänsärky, huonovointisuus, elimistön toiminnan häiriöt ja tajunnanmenetys, joka voi johtaa jopa kuolemaan. Pitkäaikaisen altistuksen vaikutuksia ovat esimerkiksi herkistyminen, hermosto‑ ja elinvauriot sekä erilaiset sairaudet. Herkistyminen on yleensä ihottumana tai astmatyyppisenä oireena ilmenevä allerginen reaktio jollekin aineelle. Herkistyminen on hyvin yksilöllistä. Merkittävää on muistaa, että henkilön herkistyttyä jollekin kemikaalille jo lyhyt altistus ja erittäin pieni määrä kyseistä ainetta voi aiheuttaa voimakkaitakin oireita.

Muita merkittäviä terveydellisiä vaikutuksia ovat mm. aineen karsinogeenisuus (aineen ominaisuus aiheuttaa syöpää) ja mutageenisuus (aineen ominaisuus aikaansaada geenimutaatioita). Myrkyllisyyden ohella työturvallisuuden kannalta merkittäviä aineen ominaisuuksia ovat mm. reaktiivisuus, hapettavuus ja syttyvyys sekä palo‑ ja räjähdysominaisuudet.

Aineen äkillistä myrkyllisyyttä mitataan yleisimmin LD50‑arvolla (median lethal dose). LD50‑arvo ilmoittaa aineen määrän koe‑eläimen painokiloa kohti (esim. mg/kg), jolla 50 % koe‑eläimistä, tavallisesti rotista, kuolee. Aine voidaan antaa suun tai ihon kautta, ihon alle, suoneen, vatsaonteloon tai lihakseen. Aine on sitä myrkyllisempi ja terveydelle vaarallisempi mitä pienempi sen LD50‑arvo on. Aineen äkillistä myrkyllisyyttä hengitysteitse mitataan vastaavasti LC50‑arvolla (median lethal concentration). LC50‑arvo ilmoittaa ilmassa olevan aineen pitoisuuden (esim. mg/m3, mg/l tai ppm = parts per million = cm3/m3), jolla 50 % koe‑eläimistä kuolee. LC50‑arvoa käytetään kaasuille, höyryille ja pölyille ja sen yhteydessä ilmoitetaan tavallisesti myös altistusaika (esim. 4 tai 8 h).

Sosiaali- ja terveysministeriön työsuojeluosasto julkaisee turvallisuustiedotetta työpaikan ilman epäpuhtauksien haitalliseksi tunnetuista pitoisuuksista (HTP‑arvot). HTP‑arvo on sama kuin kynnys‑ eli TLV‑arvo (threshold limit value). Se ilmoittaa kunkin epäpuhtauden osalta raja-arvon (mg/m3, ppm), jota pienemmällä pitoisuudella haitallisten vaikutusten vaara on vähäinen. Kuitumaisten pölyjen ja eräiden muiden aineiden raja-arvot voidaan antaa myös muissa yksiköissä. Kuitumaisten pölyjen yksikkönä on kpl/cm3, joka ilmaistaan tunnuksella l/cm3. Haitalliseksi tunnetut pitoisuudet ilmoitetaan keskipitoisuuksina käyttäen keskiarvotusaikana joko 8 tuntia tai 15 minuuttia. Eräille aineille annetaan myös hetkelliset HTP-arvot.

Seuraavissa kappaleissa käsitellään lyhyesti eräiden keskeisten lujitemuoviteollisuuden käyttämien raaka‑ ja apuaineiden myrkyllisyyttä ja vaarallisuutta terveydelle. Tiedot perustuvat kirjoittamishetkellä saatavilla olevaan aineistoon. Koska sekä kokemuksen että tutkimusten kautta näistä aineista ja aineiden seoksista saadaan jatkuvasti uutta tietoa, on tärkeää, että käyttäjien omat tiedostot ovat ajan tasalla. Tämä edellyttää mm. sitä, että käytettävissä on aina uusimmat Sosiaali- ja terveysministeriön julkaisemat turvallisuustiedotteet/työsuojelusäädökset ja materiaalitoimittajilta saatavat käyttöturvallisuustiedotteet. CAS‑numero (Chemical Abstract Service) on mainittu suluissa eräiden kemikaalien yhteydessä helpottamaan tunnistamista. Numeroa voidaan käyttää myös haettaessa kirjallisuudesta tai internetistä täydentävää tietoa ko. aineesta. Nykyisin useimmilla raaka-aineiden valmistajilla on internetissä sekä kattava tekninen tiedosto että käyttöturvallisuustiedotteet markkinoimistaan matriisimuoveista, lujitteista sekä täyte- ja lisäaineista.

10.5.2 Muovit ja muovien raaka-aineet

Styreeni (100-42-5)

Yleisimmin käytössä olevista matriisimuoveista ja valmistusmenetelmistä johtuen styreeni on kokonaisuutena katsoen todennäköisesti lujitemuoviteollisuutemme suurin ongelma. Styreenin terveydellisiä vaikutuksia ja keinoja styreenialtistumisen pienentämiseksi on tutkittu hyvin paljon sekä Suomessa että muissa maissa. Edistystä on tapahtunut useilla alueilla. Styreeniä sisältäviä matriisimuoveja on modifioitu, valmistustekniikoita kehitetty ja tuotantotiloja parannettu. Myös raaka-aineen käsittelyyn ja varastointiin sekä tuotantotilojen siisteyteen on kiinnitetty huomiota (ks. 10.6.2 ja 10.6.3). Styreenihaihtuman suuruuteen vaikuttaa ensisijaisesti muovin styreenipitoisuus. Vähemmän vaikuttavia tekijöitä ovat geeliytymisaika, muovin viskositeetti ja valmistettavan laminaatin paksuus.

Markkinoilla on alhaisen styreenihaihtuman (low styrene emission resin/LSE) matriisimuoveja, joissa yleensä käytetään parafiini- tai vahalisäystä muodostamaan styreenimonomeerin haihtumista estävä kalvo laminaatin pintaan. Ensimmäisissä versioissa lisäaineet toimivat irrotusaineiden tavoin aiheuttaen laminaatin delaminoitumista. Tämä ongelma on nyt voitettu. Haihtumista estävän kalvon muodostavien lisäaineiden käyttö toimii erinomaisesti ortopolyestereiden kanssa, huonommin useimpien isoftaalipolyestereiden kanssa, mutta on täysin tehoton vinyyliestereiden, bisfenolien ja disyklopentadieenien kyseessä ollen. Styreenimäärän alentaminen tavanomaisesta 38…45 p%:n pitoisuudesta alle 35 p%:n pitoisuuteen pienentää myös jonkin verran styreenihaihtumaa. Samalla kuitenkin hartsin viskositeetti nousee, mikä huonontaa näistä muoveista valmistettujen lujitemuovikappaleiden valmistus- ja työstöominaisuuksia. Käytännössä styreenimäärän on oltava vähintään n. 30 p% (täyte- ja lisäaineita sisältävissä gelcoateissa styreenipitoisuudet voivat olla alemmat). Tähän 30 p%:n määrään päästään jo disyklopentadieeni kertamuovilla, jonka yleislaatujenkin styreenipitoisuus on vain 35…40 p%. Verrattuna ortopolyestereihin DCPD-muovi tarvitsee vähemmän styreeniä saman viskositeetin saavuttamiseksi.

Styreenin korvaamista samalla tavoin toimivalla toisella reaktiivisella monomeerillä on tutkittu. Parametyylistyreenillä eli vinyylitolueenilla on pienempi höyrynpaine ja alempi haihtuvuus. Haittoina ovat kuitenkin styreeniä korkeampi hinta, vaikeampi saatavuus ja hyvin voimakas tuoksu. Metyylimetakrylaatti, jota myös on tutkittu vaihtoehtona, on kuitenkin styreeniä merkittävästi haihtuvampi. Lisäksi metyyliakrylaattia sisältäviä lujitemuovikappaleita voidaan työstää ainoastaan suljetuilla menetelmillä.

Styreenihöyryt voivat aiheuttaa silmien ja hengitystiehyiden ärsytystä ja suurina pitoisuuksina uneliaisuutta, pahoinvointia, päänsärkyä, väsymystä, huimausta ja koordinointivaikeuksia. Nestemäinen styreeni ärsyttää silmiä, ihoa ja limakalvoja. Styreeni saattaa myös vaurioittaa keskushermostoa, maksaa ja munuaisia. Se imeytyy ihon ja ruoansulatuskanavien läpi. Nieltynä styreeniä saattaa sisäänhengitettäessä kulkeutua keuhkoihin, joista se nopeasti imeytyy elimistöön. HTP‑arvo styreenimonomeerille on 20 ppm/8 h (86 mg/m3/8 h) tai 100 ppm/15min (430 mg/m3/15 min). Styreenin hajukynnys on hyvin alhainen, n. 0,05 ppm. Tuoksu on voimakkaan imelä. Styreeniä ei ole osoitettu karsinogeeniseksi, mutta sitä on epäilty eräiden eläinkokeiden tulosten perusteella mahdollisesti syöpää aiheuttavaksi aineeksi (IARC Group 2B v. 1997; IARC = International Agency for Research on Cancer/WHO). Lisäksi styreeni aineenvaihdunnassa muuttuu styreenioksidiksi, jonka on eläinkokeissa todettu aiheuttavan solumuutoksia.

GPRMC Annual Meeting Brysselissä helmikuussa 2003 totesi, että styreenin riskikartoitus on saatettu päätökseen ja lopputuloksena on, että styreeni ei aiheuta haittaa ympäristölle. Styreenin käsittelyopas on uusinnan alla raaka-ainevalmistajien (CEFIC) kanssa. Ruotsin lujitemuoviteollisuus pyrkii palauttamaan styreenimonomerin HTP-arvon nykyisestä 10 ppm/8 h takaisin aikaisemmin sallittuun arvoon 20 ppm/8 h.

Styreeni kuuluu EU:ssa käsittelyn alla oleviin projekteihin. Pyrkimyksenä on kehittää teollisuudelle työkalut, joilla on mahdollista saada styreenihaihtuma nykyisen ja tulevan lainsäädännön edellyttämälle tasolle ja saattaa kaikissa EU maissa voimaan sama HTP-arvo styreenimonomeerille. Tämän kirjan kirjoittamisajankohtana v. 2003 EU maiden korkein sallittu HTP-arvo styreenimonomeerille vaihteli alueella 10…100 ppm/8 h.

Styreeniongelma on suurin valmistettaessa käsin- tai ruiskulaminoimalla suurikokoisia kappaleita avomuoteissa. Styreenihaihtuma on suurin ruiskulaminoinnissa. Haihtumaa voidaan pienentää käyttämällä sisäistä matalapainesekoitusta, jossa paineilma ei sekoitu hartsiin ja kovetteeseen, ihanteellista suuttimen tyyppiä ja kokoa ja alle metrin ruiskutusetäisyyttä. Käsinlaminoinnissa haihtuma on suurin telauksen aikana. Tarpeetonta telausta onkin vältettävä, minkä lisäksi telauksen tulee tapahtua rauhallisesti ja kontrolloidusti. Liiallista matriisimuovin käyttöä ja lammikoitumista on myös vältettävä. Matriisimuovin geeliytymisajan ja kappaleen vaatiman laminointiajan tulisi olla yhteensopivat. Parafiini- tai vahalisäys pintakerrokseen käytettävään matriisimuoviin pienentää styreenihaihtumaa. Myös lujitekuiturikas pintakerros vähentää haihtumaa.

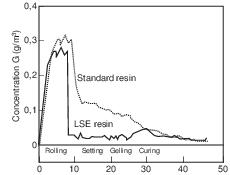

Kuva 10.5 esittää polyestereiden styreenihaihtumaa eri työvaiheissa. Mittaukset on suoritettu ilmastointikanavasta IR-spektrometrillä.

Kuva 10.5 Polyesterihartsien styreenihaihtuma eri työvaiheissa.

Epoksit

Epoksihartseilla tarkoitetaan muoveja, jotka sisältävät vähintään kaksi glysidyyliryhmää. Epoksien määrä on erittäin suuri, sillä lähes kaikki bisfenolit ja monifunktionaaliset fenolit, glykolit ja polyolit voidaan epoksoida epoksihartseiksi. Useimmat epoksit valmistetaan epikloorihydriinistä sopivaa kemikaalia käyttäen. Reaktio epikloorihydriinin kanssa tuottaa glysidyyliryhmiä. Epoksihartseja kutsutaankin myös glysidyyliyhdisteiksi, kuten esimerkiksi glysidyylieettereiksi, glysidyyliestereiksi, glysidyyliamiineiksi ja epoksoiduiksi fenoli-novolakoiksi. Vaikka puhtaan bisfenoli-A tyyppisen epoksin pitäisi olla vapaa kloorista, saattaa hartsiin jäädä vähäinen kloorijäännös. Käytännössä klooripitoisuus voi olla 0…1 %. Nestemäiset ja kiinteät bisfenoli‑A tyyppiset epoksihartsit voivat siten sisältää vähäisen määrän jäännösepikloorihydriiniä, joka on luokiteltu mahdollisesti syöpää aiheuttavaksi aineeksi (Carc. Cat. 2). Epikloorihydriinin (106‑89‑8) HTP‑arvo on 0,5 ppm/8 h (1,9 mg/m3/8 h).

Lujitemuoviteollisuudessa käytettävät epoksihartsit ovat yleensä alhaisen viskositeetin omaavia, reaktiivisia liuotteita sisältäviä hartseja. Tyypillisesti lujitemuoviteollisuudessa käytettävät epoksit ovat silmiä ja ihoa ärsyttäviä. Ihokosketus voi aiheuttaa herkistymistä ja ihon tulehduksia. Epoksihartseja käytetään aina kovetteen ja mahdollisten muiden lisäaineiden kanssa. Yleisesti voidaan todeta, että kovetteet ja lisäaineet, kuten esim. liuotteet ja ohenteet ovat usein huomattavasti vaarallisempia terveydelle kuin puhdas epoksihartsi. Niinpä näitä sekä näitä aineita sisältäviä muoveja on käsiteltävä huomattavasti suuremmalla huolellisuudella kuin puhtaita epoksihartseja.

Bisfenoli‑A tyyppisillä epokseilla (DGEBA) (1675‑54‑3, 25036‑25‑3, 25068‑38‑6 ja 25098‑99‑8) on alhainen äkillinen myrkyllisyys ja ne ovat vain vähän tai keskinkertaisesti ärsyttäviä. Osa käyttäjistä saattaa herkistyä hartsille ja saada iho‑oireita. Herkistymisen kannalta hyvin ratkaisevaa on kuinka paljon hartsi sisältää oligomeeriä, jonka moolimassa on 340. Bisfenoli‑A tyyppisiä epoksihartseja ei ole luokiteltu syöpää aiheuttaviksi aineiksi.

Bisfenoli‑F epoksit (9003‑36‑5, 39817‑09‑9, 54208‑63‑8 ja 55492‑52‑9) aiheuttavat vähäistä ihon ja silmien ärsytystä. Myrkyllisyydeltään hartsit ovat bisfenoli‑A tyypin epoksien kaltaisia.

Useimmat sykloalifaattiset epoksit (2386‑87‑0 ja 30583‑72‑3) ovat ihoa ja limakalvoja ärsyttäviä. Näitä epokseja ei pidetä syöpää tai geenimuutoksia aiheuttavina.

Glysidyyliamiini-epoksit (28768-32-3) ovat ihoa ärsyttäviä ja niillä on alhainen äkillinen myrkyllisyys. Mutageenisyys testeissä on saatu sekä positiivisia että negatiivisia tuloksia.

Ryhmään muut glysidyylieetterit kuuluvissa epokseissa (2210‑79‑9, 2426‑08‑6, 3101‑60‑8, 17557‑23‑2 ja 26447‑14‑3) käytetään usein reaktiivisina ohenteina aineita, joiden takia hartseja käsiteltävä erityisellä varovaisuudella. Eräät ohenteista ärsyttävät voimakkaasti ihoa, silmiä ja limakalvoja ja aiheuttavat herkistymistä, joka ilmenee iho‑oireina. Muutkin ohenteet ovat vähintään keskinkertaisesti ihoa ja limakalvoja ärsyttäviä. Käytetyillä reaktiivisilla ohenteilla on alhainen moolimassa ja viskositeetti sekä suhteellisen pieni höyrynpaine. Haihtuminen on kuitenkin mahdollista varsinkin korkeammissa lämpötiloissa. Höyryjen hengittämistä on vältettävä. Ryhmään kuuluvan neopentyyliglykolin diglysidyylieetterin on todettu aiheuttavan koe‑eläiminä käytetyissä hiirissä ihosyöpää toistuvasti iholle siveltynä.

Epoksien kovetteet

Kovetteiden sekoittaminen epoksihartsiin on suoritettava ohjeiden mukaan ja henkilökohtaisia suojeluvälineitä käyttäen. Sekoittamista ei saa tehdä sellaisessa astiassa tai niin suurena annoksena, että syntyy vaara kontrolloimattomasta kovettumisreaktiosta, joka johtaa nopeaan lämpötilan nousuun, savunmuodostukseen ja jopa hartsi/koveteseoksen syttymiseen. Tällaisessa eksotermireaktiossa kehittyvä, tuoksultaan reaktiolle hyvin ominainen savu ja höyry voi olla myrkyllistä ja aiheuttaa silmien sekä nenän ja suun limakalvojen ärsytystä, pahoinvointia, huimausta ja päänsärkyä. Hallitsematon eksotermireaktio voi syntyä myös muiden kuin epoksihartsien kanssa. Se voi tapahtua myös laminoinnin tai prepregien käsittelyn yhteydessä.

Huoneenlämpötilassa (16…25 °C) kovetettu epoksimuovi saattaa sisältää pienen määrän reagoimatonta hartsia tai kovetetta jonkin aikaa varsinaisen kovettumisreaktion jälkeen. Reaktio on täydellinen viimeistään 16…24 vrk:n kuluttua. Mikäli kovettaminen suoritetaan korotetussa lämpötilassa tai huoneenlämmössä kovetettu tuote jälkikovetetaan korotetussa lämmössä, hartsi ja kovete reagoivat täydellisesti hyvin lyhyessä ajassa (edellyttäen, että hartsin ja kovetteen sekoitussuhde on aineen valmistajan ohjeen mukainen). Täysin kovettunut epoksimuovi on terveydelle vaaratonta.

Käsinlaminoinnissa sekä injektointi- ja muissa alipainemenetelmissä käytettävät epoksien kovetteet ovat yleensä amideja sisältäviä yhdisteitä, joiden komponentit on pyritty valitsemaan siten, että kovetteesta aiheutuvat terveydelliset haitat olisivat mahdollisimman vähäiset. Nämä kovetteet ovat tyypillisesti syövyttäviä ja ihoa sekä silmiä ärsyttäviä ja niille voi herkistyä ihokosketuksen kautta tai hengitysteitse.

Aromaattisilla amiinikovetteilla on vähäinen ihoa ja limakalvoja ärsyttävä vaikutus. Niiden on kuitenkin todettu vahingoittavan sisäelimiä, erityisesti maksaa, ja alentavan veren hapenkuljetuskykyä. Suun, ihon ja hengitysteiden kautta tapahtuvaa altistumista on vältettävä. Eräiden amiinien epäillään olevan karsinogeenisia (syöpää aiheuttavia).

4,4’‑Metyleenidianiliini (MDA) (101‑77‑9) saattaa vahingoittaa munuaisia, kilpirauhasta, pernaa, punasoluja ja silmien valoreseptoreita altistumisen tapahtuessa ihon, hengityselimien tai suun kautta. MDA voi aiheuttaa ihon herkistymistä. Se on myös mahdollisesti syöpää aiheuttava aine (NTP Group 2; IARC 2B), joskaan tästä ei ole vielä saatu todisteita. Kaikki amiininilla kovetettavat epoksihartsisysteemit eivät sisällä vapaata metyleenidianiliinia. Mikäli sitä on vapaana, sen määrä alenee prepregin valmistusprosessissa. Täysin kovettuneessa epoksimuovissa ei ole vapaata metyleenidianiliinia. MDA:n HTP‑arvo on 0,02 ppm/8 h (0,22 mg/m3/8 h).

4,4’‑Diaminodifenyylisulfoni (DDS, Dapsoni) (80‑08‑0) on rottakokeissa aiheuttanut kasvaimia mm. pernaan, maksaan, kilpirauhaseen ja vatsakalvolle, kun altistuminen on tapahtunut suun kautta tai ainetta on annosteltu vatsaonteloon. Ihmisille Dapsonia on käytetty suun kautta nautittavana lääkkeenä mm. spitaaliin ja tiettyihin ihotulehduksiin lähes 50 vuoden ajan. Päivittäinen annostus on ollut jopa 300 mg runsaan 10 vuoden aikana. Todisteita siitä, että aine aiheuttaisi ihmisille syöpää, ei vielä ole saatu. Suun kautta toistuvasti nautittuna Dapsoni aiheuttaa muutoksia verenkuvassa. Kerta-annoksena suun kautta nautittuna se aiheuttaa pahoinvointia, oksennusta ja muita yksittäisiä oireita.

Alifaattiset ja sykloalifaattiset amiinikovetteet (140‑31‑8 ja694‑83‑7) kuten dietyleenitriamiini (DETA) (111‑40‑0) ja trietyleenitetra‑amiini (TETA) (112‑24‑3) ovat vahvoja emäksiä. Ne ovat voimakkaasti ihoa ja silmiä ärsyttäviä tai syövyttäviä ja eräät niistä voivat myös olla ihoa ja/tai hengityselimiä herkistäviä. Tietyt tämän ryhmän kovetteet saattavat aiheuttaa näkemishäiriöitä ilmassa leijuvan kemikaalin vaikuttaessa suoraan sarveiskalvoon.

Polyaminoamidikovetteet (68410‑23‑1) ovat lievästi ihoa ja silmiä ärsyttäviä, samoin amidikovetteet (68082-29-1).

Kahden suuren happoanhydridien ryhmän aineita käytetään myös epoksien kovetteena. Useimmat näistä anhydrideistä ovat voimakkaasti silmiä ja ihoa ärsyttäviä. Ensimmäiseen ryhmään kuuluvat tetrahydroftaalihappoanhydridi (THPA) (85‑43‑8), heksahydroftaalihappoanhydridi (HHPA) (85‑42‑7) ja metyylitetrahydroftaalianhydridi (MTHPA) (26590‑20‑5). MTHPA:n HTP-arvo 0,025 ppm/8h (0,17 mg/m3/8 h). Näillä kaikilla on suuri höyrynpaine tavanomaisissa kovetuslämpötiloissa. Kovetteista haihtuvat höyryt ovat voimakkaasti silmiä, ihoa, limakalvoja ja hengityselimiä ärsyttäviä. Toisen ryhmän muodostavat tavallisesti pulvereina toimitettavat trimelliittihappoanhydridi (TMA) (552‑30‑7), jonka HTP-arvo on 0,005 ppm/8h (0,04 mg/m3/8 h, ja tetraftaalidianhydridi (TPDA) (89‑32‑7). Molemmat kovetteet voivat aiheuttaa ihon ja hengitysteiden herkistymistä. Yleisesti tämän ryhmän aineita tulee käsitellä vain hyvin ilmastoiduissa tiloissa.

Poly- ja vinyyliestereiden kovetteet

Sekä poly‑ että vinyyliestereitä kovetetaan orgaanisilla peroksideilla, jotka lähes kaikki ovat puhtaana herkästi räjähtäviä. Yleisimmät peroksidikovetteet ovat metyylietyyliketoniperoksidi (MEKP) (78‑93‑3), jonka HTP-arvo on 100 ppm/15 min (300 mg/m3/15 min), asetyyliasetoniperoksidi (AAP) (123‑54‑6), sykloheksanoniperoksidi (CHP) (108‑94‑1), bentsoyyliperoksidi (BPO) (94‑36‑0), jonka HTP-arvo on 5 mg/m3/8 h (10 mg/m3/15 min), kumeenihydroperoksidi (KHP) (80‑15‑9) ja dikumenyyliperoksidi (DKP) (80‑43‑3).

Useat orgaaniset peroksidit ovat

syövyttäviä. Erityisesti on varottava aineen joutumista silmiin, sillä seurauksena

voi olla sarveiskalvosamentumia ja sokeutuminen. Tyypillisesti poly- ja

vinyyliestereiden kovetteet ovat joko ihoa, silmiä ja limakalvoja ärsyttäviä

tai terveydelle haitallisia hengitettynä, joutuessaan iholle ja nieltynä.

Eräiden kovetteiden höyryt voivat aiheuttaa uneliaisuutta ja huimausta. Ne

saattavat olla myös herkistäviä. Pitkäaikainen altistus voi aiheuttaa vakavaa

haittaa terveydelle hengitettynä ja joutuessaan iholle. Kumeenihydroperoksidi

on myrkyllistä hengitettynä.

Polyestereiden kiihdytteet

Kiihdytteet ovat joko metalliyhdisteitä tai orgaanisia amiineja. Metalliyhdisteistä yleisimpiä ovat kobolttioktoaatti ja ‑naftenaatti joko pehmitteeseen tai styreeniin liuotettuna. Orgaanisista amiineista tavallisimmat ovat N,N‑dimetyylianiliini (DMA) (121‑69‑7), N,N‑dietyylianiliini (DEA) (91‑66‑7) ja dimetyyli‑p‑toluidiini (DMpT) (609‑72‑3).

Orgaaniset amiinit ovat myrkyllisiä hengitettynä, joutuessaan iholle ja nieltynä. Äkillinen altistus ilmenee huimauksena, päänsärkynä ja huonovointisuutena. Pitkäaikainen altistus aiheuttaa herkistymistä ja hermosto‑ sekä mahdollisesti elinvaurioita. DMA:n epäillään aiheuttavan syöpäsairauden vaaraa (Carc.Cat 3). Sen HTP-arvot ovat 5 ppm/8 h (25 mg/m3/8 h) ja 10 ppm/15 min (50 mg/m3/15 min).

Sekä kiihdytteitä että kovetteita käsiteltäessä ja poly- ja vinyyliestereihin sekoitettaessa on ehdottomasti aina käytettävä henkilökohtaisia suojeluvälineitä (suojakäsineet, silmien ja hengityksen suojaimet).

Polyuretaanit

Polyuretaanien raaka-aineina käytettävien isosyanaattien useimmat kaupalliset laadut ovat myrkyllisiä hengitettynä. Ne ovat myös ihoa, silmien limakalvoja ja hengitystiehyitä voimakkaasti ärsyttäviä ja herkistäviä. Eräiden isosyanaattien epäillään aiheuttavan syöpäsairauden vaaraa (IARC Group 2B). Altistuminen tapahtuu joko ihon tai hengityselimien kautta. Hengityselimien herkistyminen voi aiheuttaa vakavia, astmatyyppisiä reaktioita. Nestemäinen isosyanaatti syövyttää ihoa ja saattaa silmiin joutuessaan aiheuttaa pysyviä vaurioita. Isosyanaattien HTP‑arvo on 0.035 mg/m3/15 min (NCO:na). Näitä kemikaaleja on käsiteltävä erityisellä huolellisuudella hyvin ilmastoidussa tilassa. Tämä on erityisen tärkeää isosyanaatin höyrynpaineen ollessa suuri. Yleisimmät isosyanaatit ovat tolueenidi‑isosyanaatti (TDI) (584‑84‑9) ja heksametyleeni-1,6-di-isosyanaatti (HDI) (822-06-0). Difenyylimetaanidi-isosyanaatti, isomeerit ja homologit, n=0-4 (9016-87-9) ovat terveydelle haitallisia hengitettynä ja silmiä, ihoa sekä hengityselimiä ärsyttäviä. Henkilöiden, joilla on taipumusta astmaan tai krooniseen keuhkoputkentulehdukseen on vältettävä työskentelyä isosyanaattien kanssa.

Polyuretaanien valmistuksessa isosyanaattien silloitukseen käytetään polyoleja. Polyeetteri‑ ja polyesteripolyolien ei katsota aiheuttavan erityistä terveydellistä vaaraa teollisessa käytössä. Joissakin polyoleissa saattaa olla jonkin verran reagoimatonta eteenioksidia (75‑21‑8), joka on myrkyllistä hengitettynä ja ärsyttää ihoa, silmiä ja hengityselimiä.

Fenoli- ja aminohartsit

Fenoliformaldehydien ryhmään kuuluvien hartsien (9003-35-4 ja 37337-65-8) myrkyllisyys ja terveydellinen vaara on suhteellisen pieni. Ne saattavat sisältää pieniä määriä vapaata formaldehydiä (50‑00‑0) ja fenolia (108‑95‑2), jotka molemmat ovat myrkyllisiä aineita. Altistuminen fenolille tapahtuu ihon kautta, mistä syystä kovettamatonta hartsia ei saa joutua iholle. Kovettumisreaktion aikana saattaa vapautua pieniä määriä formaldehydi‑ ja fenolihöyryjä. HTP‑arvo formaldehydille on 0,3 ppm/8 h (0,37 mg/m3/8 h) ja hetkellinen arvo 1 ppm (1,2 mg/m3). Formaldehydi on myrkyllistä hengitettynä, joutuessaan iholle ja nieltynä. Se on myös syövyttävää ja herkistävää. Herkistyminen ilmenee iho‑oireina. Myös keuhkojen toiminnan heikentymistä on todettu. Altistuminen tapahtuu ihon tai hengitystien kautta. Formaldehydin epäillään aiheuttavan syöpäsairauden vaaraa (Carc.Cat 3). Fenolille HTP-arvot ovat vastaavasti 2 ppm/8 h (8 mg/m3/8 h) ja 5 ppm/15 min (20 mg/m3/15 min). Myös fenoli on syövyttävää sekä myrkyllistä joutuessaan iholle ja nieltynä.

Urea-formaldehydi- ja melamiini-formaldehydihartsit ovat myrkyllisyydeltään hyvin samanlaisia kuin fenoliformaldehydihartsit. Ne saattavat sisältää pieniä määriä vapaata formaldehydiä, joka vapautuu kovettumisreaktion aikana.

Bismaleimidit

Bismaleimidien (BMI) ja muiden

polyimidien myrkyllisyydestä ja mahdollisista terveydellisistä vaaroista ei

toistaiseksi ole riittävästi tutkimustuloksia olemassa. Höyry ja pöly ärsyttävät

ihoa, silmiä ja nielua ja pitkäaikainen altistus voi johtaa ihon

herkistymiseen.

Kestomuovit

Kestomuoveja pidetään yleisesti terveydelle vaarattomina aineina. Ne ovat nieltyinäkin osoittautuneet vaarattomiksi eikä pitkäaikaisenkaan altistuksen ole todettu aiheuttavan iho‑oireita tai ihon herkistymistä. Edellytyksenä on, että muovi ei sisällä reagoimattomia monomeerejä. Muovattaessa kestomuoveista kuitenkin vapautuu höyryä, joka ärsyttää silmiä ja nenän sivuonteloita aiheuttaen vilustumisen tunteen. Sula kestomuovi iholle joutuessaan tarttuu siihen kiinni ja aiheuttaa pahoja palovammoja. Ihon kohdat, joihin kestomuoviroiskeita osuu, on heti jäähdytettävä kylmällä vedellä. Tämän jälkeen on mentävä lääkärinhoitoon. Ihoon tarttunutta kestomuovia ei saa itse poistaa. Seurauksena voi olla vakavia kudosvaurioita.

Vaikka kestomuoveja pidetään yleisesti terveydelle vaarattomina, on esitetty epäilyjä styreeniryhmiä sisältävien kestomuovien (ABS, SAN ja polystyreeni) mahdollisista haitallisista vaikutuksista terveyteen. Tietyt kestomuovit hajoavat lämmön vaikutuksesta ja hajoamistuotteet saattavat olla terveydelle haitallisia. Vaikutukset kohdistuvat mahdollisesti keskushermostoon, maksaan ja munuaisiin.

10.5.3 Lujitteet ja hiontapöly

Muovien lujitteina käytettävät yleisimmät kuidut ovat tämän hetkisen tietämyksen mukaan terveydelle vaarattomia ja niistä aiheutuu lähinnä vain kuitupölystä johtuvia hengitystievaikutuksia ja mekaanista iho-, silmä- ja nieluärsytystä käsittelyn ja prosessoinnin aikana. Sen sijaan kuitujen pinnoite- ja pintakäsittelyaineet saattavat aiheuttaa iho oireita ja herkistymistä. Asbestikuidut ja asbestia sisältävät täyteaineet muodostavat poikkeuksen. Niiden käsittelylle on tiukat turvallisuusmääräykset. Myös eräiden keraamisten kuitujen epäillään aiheuttavan syöpäsairauden vaaraa. Näitä ovat mm. aluminiumsilikaattikuidut ja tulenkestävät keraamiset kuidut. Sen sijaan alumiinioksidi- ja sirkonium/piioksidikuituja ei epäillä karsinogeenisiksi.

Lujitekuidut ja useimmat täyteaineet ovat partikkelikooltaan yli 5 μm eivätkä siten pääse kulkeutumaan keuhkorakkuloihin. Niitä sisältävien tuotteiden mekaanisessa käsittelyssä, esimerkiksi hionnassa voi kuitenkin syntyä partikkelikooltaan pienempää pölyä, jonka hengittämistä on ehdottomasti vältettävä. Yleiset HTP‑arvot orgaaniselle pölylle ovat 5 mg/m3/8 h (10 mg/m3/15 min) ja epäorgaaniselle pölylle 10 mg/m3/8 h.

Lujitemuoviteollisuuden käyttämät lujitekuidut ja täyteaineet eivät yleensä reagoi muovien, hartsien, kovetteiden tai muiden valmistuksessa käytettävien aineiden kanssa.

Aramidikuidut

Aramidikuidut eivät ole herkistäviä ja ne ovat vain vähäisessä määrin ihoa ärsyttäviä. Herkistymistä kuiduille ei ole todettu. Kuiduille on ominaista kuoriutuminen eli kuidun pinnan irtoaminen hankauksen vaikutuksesta. Näin saattaa syntyä halkaisijaltaan hyvin pieniä kuituja, jotka hengitettäessä voivat kulkeutua syvälle hengitystiehyisiin. Kuituja ei epäillä karsinogeenisiksi. Kuidun valmistajat ovat suositelleet korkeimmaksi aramidikuitupölyn määräksi työtiloissa 5 kuitua/cm3/8 h. Erilaisilla työpaikoilla ja eri työvaiheissa suoritetuissa mittauksissa ei aramidikuitupölyn ole todettu missään ylittäneen arvoa 0,3 kuitua/cm3/8 h.

Rotilla suoritetuissa kokeissa, joissa altistumismäärät aramidikuitupölylle olivat hyvin korkeat (100 kuitua/cm3 kahden vuoden ajan sekä 400 kuitua/cm3 vuoden ja yhden toipumisvuoden ajan), todettiin eläinten keuhkoissa vähäistä kiinteän sidekudoksen muodostumista ja joitakin hyvälaatuisia kasvaimia. Kokeissa käytetty aramidikuitu oli erittäin hienojakoista, ei‑kaupallista laatua.

Hiilikuidut

Hiilikuitupöly ärsyttää mekaanisesti ihoa. Tämän seurauksena saattaa esiintyä ihottumaa, ihotulehduksia ja ihon kuivumista. Kuidut saattavat ärsyttää myös nenän ja nielun limakalvoja. Kuidut sellaisenaan eivät ole herkistäviä. Hiilikuidut ovat yleensä epoksipinnoitteella käsiteltyjä ja pinnoiteaine saattaa aiheuttaa ärsytystä ja herkistymistä. PAN‑pohjaisten hiilikuitujen ei ole todettu olevan karsinogeenisia tai muulla tavalla terveydelle vaarallisia. Hiilikuidut ovat halkaisijaltaan yli 5 μm, tavallisesti 6…8 μm. Kuidut eivät pilkkoonnu pienemmiksi osasiksi edes mekaanisissa käsittelyissä. Vahvistettuja raja-arvoja ei hiilikuiduille ole, mutta Yhdysvalloissa synteettiselle hiilikuitupölylle annettu HTP‑arvo on 5 mg/m3/8 h. Eräät hiilikuitujen valmistajat ja käyttäjät noudattavat omissa tuotantolaitoksissaan hiilikuidun sallittuna raja‑arvona 3…5 kuitua/cm3/8 h ja hiontapölylle 2 mg/m3/8 h. Hiilikuidut ja hiilikuitupöly johtavat sähköä ja voivat aiheuttaa oikosulkuja sähkö‑ ja elektroniikkalaitteissa.

Lasikuidut

Lujitemuoviteollisuuden käyttämän lasikuidun halkaisija on yleensä aina yli 6 μm. Mekaanisissakaan käsittelyissä kuidut eivät pilkkoonnu halkaisijamittaansa pienemmiksi osasiksi. HTP‑arvo lasikuitupölylle on 10 mg/m3/8 h. Yhdysvalloissa on esitetty sallituksi rajaksi 3 kuitua/cm3/8 h. Lasikuitu saattaa aiheuttaa mekaanisen vaikutuksen kautta ihon, silmien ja nenän sekä nielun limakalvojen ärsytystä. Kuidun pinnoiteaine saattaa joissain tapauksissa aiheuttaa ärsytystä ja ihon herkistymistä. Lujitemuoviteollisuuden käyttämien lasikuitujen ei ole todettu olevan karsinogeenisia.

Puupöly

Kuituja ja usein myös täyte- ja lisäaineita sisältävien lujitemuovituotteiden työstössä ja erityisesti hionnassa syntyvän pölyn aiheuttama silmien, hengityselimien ja ihon ärsytys ja muut pölyyn liittyvät oireet tunnetaan sangen hyvin ja niiltä osataan suojautua. Keuhkoihin hengitettäessä joutunut alikovettuneen muovituotteen hiontapöly tiedetään erityisen vaaralliseksi. Kuitenkin myös puupöly aiheuttaa samoja oireita; silmien ja nenän ärsytystä, liman eritystä, yskää, hengenahdistusta ja keuhkoärsytystä. Hengitystieoireita puupölystä voi esiintyä jo 1 mg/m3 ja tätä pienemmilläkin työilman pitoisuuksilla. Jatkuvasti puun kanssa työskentelevillä on todettu astmaa liittyen erityisesti kovien puulajien pölyyn, mutta altistumiseen kotimaisten puulajien kuten männyn pölylle on myös todettu liittyvän astmaoireita. Edellä mainittujen oireiden lisäksi on kansainvälisissä tutkimuksissa havaittu puupölyn aiheuttavan nenän ja nenän sivuonteloiden syöpää. Näyttö kovapuupölyn, erityisesti tammesta ja pyökistä lähtöisin olevan pölyn karsinogeenisuudesta on riittävä. Se liittyy pitkäaikaiseen, säännölliseen altistumiseen hiukkaskooltaan suhteellisen pienelle, hionnassa ja koneellisessa työstössä syntyvälle pölylle. Yleisesti kovapuupölyllä tarkoitetaan lehtipuuperäistä pölyä.

Huhtikuussa 2003 on astunut voimaan asetus 716/2000, joka luokittelee EU-direktiiviin (1999/38/EY) nojautuen kovapuulajeista, erityisesti tammesta ja pyökistä syntyvät pölyt syöpävaarallisiksi määräten sitovasti kovapuupölyn suurimmaksi sallituksi työilman pitoisuudeksi, HTP-arvoksi 5 mg/m3/8 h. Lisäksi asetuksen liitteessä mainitaan, että jos kovapuupölyä on sekoittunut muihin puupölyihin, raja-arvoa sovelletaan kaikkiin seoksessa oleviin pölyihin ja, että määräys koskee puupölyn hengittyvää osuutta.

10.5.4 Liuotteet

Lujitemuoviteollisuudessa käytetään runsaasti liuotteita eri työ‑ ja valmistusvaiheissa. Useimmat orgaaniset liuotteet poistavat ihosta sitä suojaavan rasvan, kuivaavat ihoa ja aiheuttavat jonkin asteista ärsytysihottumaa. Jotkut liuotteista imeytyvät ihon läpi. Absorptio on voimakkaampaa ihon ollessa hankaantunut tai ärsyyntynyt. Liuotteet kykenevät myös kuljettamaan mukanaan muita, itseään mahdollisesti huomattavasti vaarallisempia aineita.

Liuotehöyryt voivat ärsyttää silmiä sekä nenän ja nielun limakalvoja. Hengitettäessä höyryt ärsyttävät hengitystiehyitä ja saattavat aiheuttaa nesteen kerääntymistä keuhkoihin. Monet liuotteet aiheuttavat päänsärkyä, huimausta, tasapainohäiriöitä, uneliaisuutta ja tajuttomuuden. Vakava altistuminen voi johtaa kuolemaan.

Ketoniliuotteet

Yleisimmin käytetyt

ketoniliuotteet ovat asetoni (67‑64‑1), metyylietyyliketoni (MEK) (78‑93‑3) ja

metyyli‑isobutyyliketoni (MIBK) (108‑10‑1). Useimmat ketonit ovat helposti

syttyviä, palavia nesteitä, joihin liittyy palo- ja räjähdysvaara. Toistuva

altistus aiheuttaa ihon kuivumista, halkeilua ja ihotulehduksia.

Metyyli-isobutyyliketoni ärsyttää silmiä ja hengityselimiä ja on terveydelle

haitallista hengitettynä. Metyylietyyliketoni ja asetoni ärsyttävät silmiä.

Hengitettyinä ne saattavat aiheuttaa päänsärkyä, huimausta ja

tasapainohäiriöitä. Suurempina pitoisuuksina niiden vaikutus on huumaava. HTP‑arvo

asetonille on 500 ppm (1200 mg/m3) 8 h, metyylietyyliketonille 100

ppm/15 min (300 mg/m3/15 min) ja metyyli‑isobutyyliketonille 20

ppm/8 h (80 mg/m3/8 h).

Klooratut liuotteet

Klooratut liuotteet ovat yleensä terveydelle haitallisia hengitettynä. Orgaanisille liuotteille tyypillisten keskushermostohäiriöiden lisäksi halogenoidut hiilivetyliuotteet saattavat aiheuttaa sydänlihaksen herkistymistä. Pitkäaikainen altistus saattaa aiheuttaa maksa‑ ja munuaisvaurioita. Kloorattuja liuotteita ovat mm. metyleenikloridi (75‑09‑2) ja 1,1,1‑trikloorietaani (metyylikloroformi) (71‑55‑6). Metyleenikloridin epäillään aiheuttavan syöpäsairauden vaaraa (Carc.Cat 3). HTP‑arvo metyleenikloridille on 100 ppm/8 h (350 mg/m3/8 h) ja 1,1,1‑trikloorietaanille 100 ppm/8 h (550 mg/m3/8 h).

10.5.5 Henkilökohtaiset suojeluvälineet ja hygienia

Lujitemuovituotteiden valmistuksessa on työvaiheita, joissa on käytettävä henkilökohtaisia suojeluvälineitä. Käytännössä kysymykseen tulevat lähinnä ihon, silmien ja hengityksen suojaimien käyttö lujitteita ja kemikaaleja käsiteltäessä, niillä työskenneltäessä ja valmistettavia kappaleita työstettäessä, hiottaessa ja viimeisteltäessä.

Työssä käytettävät suojahaalarit suojaavat suurinta osaa kehoa. Suojahaalareiden päällä voidaan tarvittaessa käyttää muovista esiliinaa tai kertakäyttöhaalaria. Hartsista, kovetteesta tai muista kemikaaleista tahriintuneet työvaatteet on vaihdettava välittömästi puhtaisiin ja tahriintuneet vaatteet pestävä ennen uudelleen käyttöä.

Kädet suojataan kemikaaleja läpäisemättömillä suojakäsineillä. Niiden alla voidaan käyttää ohuita puuvillakäsineitä vähentämään suojakäsineistä mahdollisesti aiheutuvaa ihoärsytystä ja lieventämään hikoilun aiheuttamia haittoja. Suojakäsineet valitaan käsiteltävien kemikaalien mukaan. Käsinettä, joka antaisi tyydyttävän suojan kaikkia lujitemuovialalla käytettäviä kemikaaleja vastaan, ei ole olemassa. Monipuolisimmin suojaavat lateksi‑neopreenista, NBR-kumista ja nitriilikumista valmistetut suojakäsineet. NBR-kumisia käsineitä ei suositella liuotteille eikä nitriilikumisia käsineitä ketoniliuotteille ja lakkaohenteille. Viilloilta, hankaukselta ja kuumuudelta suojaavat mm. aramidikuidusta tai nahasta valmistetut suojakäsineet. Ihoa ja käsivarsia voidaan suojata myös ihovoiteilla. Tavalliset ihovoiteet eivät estä altistusta, mutta pitävät ihon kosteana ja helpottavat sen puhdistusta. Näiden yhteydessä on käytettävä myös suojakäsineitä. Suojavoiteita (barrier cream) voidaan käyttää myös yksinään, mutta niiden suojausteho ei monestakaan syystä johtuen ole tällöin kovin hyvä.

Silmät suojataan suojalaseilla tai kasvon suojaimilla. Kontaktilinssejä ei suositella käytettäväksi lujitemuovityössä, sillä joistakin liuotteista ja kemikaaleista haihtuva höyry saattaa turmella ne. On myös mahdollista, että pehmeät linssit absorboivat kemikaalihöyryjä ja aiheuttavat näin terveydellistä vaaraa silmille.

Hengityssuojaimilla estetään haitallisen pölyn ja höyryn pääseminen hengityselimiin. Suojaimia on useita eri tyyppejä yksinkertaisista pölysuojaimista paineilma‑ tai raitisilmanaamareihin tai ‑huppuihin saakka. Mikäli roiskeista on vaaraa, käytetään hengityksen suojainta, jossa on myös kasvon suojain. Lyhytaikaiseen ja tilapäiseen käyttöön soveltuu parhaiten suodatinsuojain. Suodattimen käyttöikä on rajoitettu ja se on vaihdettava tarpeen vaatiessa ja välittömästi, mikäli suodattimen läpi tulee hajuja. Toimiakseen halutulla tavalla on hengityssuojaimen oltava tiivis ja kasvoille sopiva. Hengityssuojaimia on aina käytettävä lujitemuovisia kappaleita hiottaessa tai työstettäessä. Tämä on erityisen tärkeää, kun kappale ei ole täydellisesti kovettunut.

Työjalkineiden on suojattava jalkoja sekä kemikaaleilta että putoavilta esineiltä. Niiden on oltava tukevat ja miellyttävät pitää eivätkä niiden pohjat saa olla liukkaat.

Henkilökohtaiseen hygieniaan kuuluu työvaatteista ja henkilökohtaisista suojaimista huolehtiminen. Vaatteiden ja suojainten on oltava ehjät, puhtaat ja tarkoituksenmukaiset. Työvaatteiden tulee materiaaliltaan olla sellaisia, ettei staattisia sähkövarauksia synny. Käsissä ei ole syytä pitää sormuksia tai muita likaa ja epäpuhtauksia kerääviä esineitä. Sama sääntö koskee kasvoissa tai korvissa olevia koruja. Kädet, kasvot ja muut paljaat ihonosat pestään työvuoron päättyessä ja käsiin hierotaan ihovoidetta kuivumisen estämiseksi. Kädet pestään aina ennen ruokailua, tupakointia tai käyntiä WC:ssä.

Hartsi‑ ja koveteroiskeet sekä muut kemikaalit pyyhitään iholta välittömästi pehmeällä paperilla tai puhdistusvoiteella, minkä jälkeen tahriintunut alue ihosta pestään huolellisesti saippuavedellä. Mikäli roiskeita on joutunut silmiin, silmät huuhdellaan välittömästi runsaalla määrällä vettä vähintään 15 minuutin ajan. Sekä paperipyyhkeiden että silmänhuuhtelulaitteiden on oltava työpisteen välittömässä läheisyydessä. Liuotteita ei tule käyttää ihon puhdistukseen. Mikäli asetonia joudutaan käyttämään tilapäisesti tähän tarkoitukseen, on puhdistuksen jälkeen iho pestävä huolellisesti saippuavedellä ja rasvattava tämän jälkeen ihovoiteella.

10.5.6 Torjuntakeinot työpaikalla

Työpaikalla on oltava ennalta laaditut, yksinkertaiset ohjeet hätätilojen ja onnettomuuksien varalta. Ohjeiden on oltava kaikkien työntekijöiden ja toimihenkilöiden tiedossa. Jokaisen työkohteen ja työvaiheen potentiaalinen vaara on oltava kartoitettuna ja toimenpideohjeet laadittuna kaikkia mahdollisia tilanteita varten. Jo tällaisen analyysin suorittaminen saattaa johtaa työturvallisuutta parantaviin muutoksiin työkohteessa tai työmenetelmissä. Vähimmäisvaatimuksena on, että ohjeet ovat valmiina ainakin tulipalon ja räjähdysonnettomuuden varalta, eksotermireaktion varalta ja tapaturmien varalta.

Työmenetelmät

Työmenetelmät on suunniteltava sellaisiksi, että roiskeiden muodostumista ja työpaikan ja työympäristön likaantumista ei tapahdu ja hyvän järjestyksen ja siisteyden ylläpito on vaivatonta. Työnopastukseen tulee sisältyä myös opastusta siitä, kuinka terveydellisiä vaaroja on mahdollista torjua noudattamalla oikeita työmenetelmiä ja työtapoja ja käyttämällä asianmukaisia työvälineitä. Työntekijöillä on oltava tieto kaikkien työssä käytettävien aineiden terveydelle vaarallisista ominaisuuksista ja aineiden oikeista käsittelytavoista. Työssä käytettävien laitteiden ja välineiden tulee olla myös työturvallisuuden kannalta tarkoituksenmukaisia. Työvälineiden puhdistus ja huolto on voitava suorittaa hyvin ilmastoidussa tilassa.

Työtila ja työn kulku

Työtilojen, jossa terveydelle haitallisia aineita käsitellään, tulisi olla eristettyjä tai muulla tavalla muista tuotantotiloista rajattuja. Näihin tiloihin tai työpisteisiin tulee asiaankuulumattomilta olla pääsy kielletty. Tilaa työskentelyyn on oltava riittävästi, jotta työturvallisuus ei ahtauden tai muuten hankalien olosuhteiden vuoksi vaarannu. Työtilan helppo puhdistettavuus on tärkeää. Tätä auttavat kertakäyttöpahvit ja ‑paperit, joita voidaan käyttää lattioiden ja työpöytien suojana. Jäteastioiden tulee olla kannellisia ja riittävän tilavia. Työpaikkajärjestelyillä on huolehdittava myös siitä, että kemikaaliroiskeita, jätteitä tai pölyä ei kulkeudu muihin tuotantotiloihin tai työntekijöiden pukeutumis‑ ja taukotiloihin. Työtilassa on oltava silmienhuuhtelulaite ja riittävästi pehmeää ja imukykyistä paperia kemikaaliroiskeiden välittömään poistoon iholta. Hätätapauksia varten työpaikalla on oltava suihku tai muu mahdollisuus kokovartalopesuun.

Työn kulku ja tuotanto on järjestettävä siten, että pitoisuushuippuja ei ajallisesti tai paikallisesti pääse syntymään. Ilmavirtausten on työtiloissa kuljettava puhtaammilta alueilta saastuneimmille alueille ja työntekijästä työkohteeseen päin. Erityisesti kertamuoveilla työskenneltäessä tulisi valmiiden kappaleiden viimeistely ja koneistus suorittaa varsinaisista tuotteen valmistus‑ tai kovettumistiloista erillään. Mikäli työ suoritetaan samoissa tiloissa, on tuotanto järjestettävä siten, että viimeistelyä ei tehdä samanaikaisesti valmistuksen tai kovettumisen kanssa. Hionta‑ ja koneistuspöly saattaa kovettumisreaktion vaiheesta riippuen olla terveydelle erittäin vaarallista ja sen takia on työssä aina käytettävä henkilökohtaisia suojeluvälineitä ja kohdeimua sekä huolehdittava omasta ja työpisteen siisteydestä.

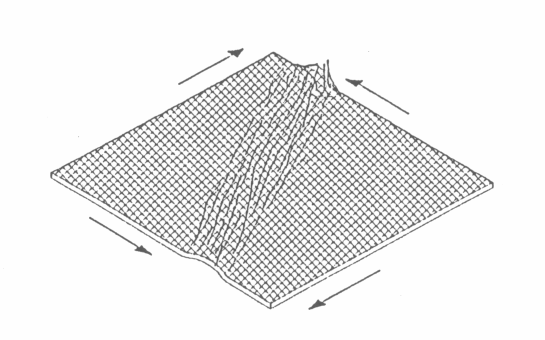

Ilmanvaihto

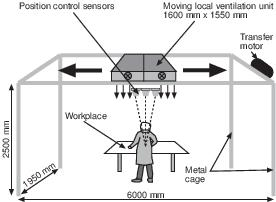

Työtilassa, jossa lujitemuovituotteita valmistetaan, on oltava yleisilmanvaihto. Yksi parhaista on ns. diffuusituloilma eli puhtaan tuloilman johtaminen tuotantotilaan laajan, rei’itetyn pinnan kautta vaihtoehtoisesti joko katon tai kokonaisen seinän alueelta. Ilma pidetään liikkeessä apusuihkuilla. Pääajatuksena on, että tietystä suunnasta tuleva, työtilan läpi tasaisesti kulkeva raitis ilma kohtaa epäpuhtauslähteen ja poistuu saastuneena tuotantotilan vastakkaisesta päästä. Kuva 10.6 esittää liikuteltavaa ilmanlähdettä tuloilman johtamiseksi tuotantotilaan. Tämä on tehokas tapa tuoda puhdasta ilmaa tuotantotilaan, jossa työskennellään styreeniä sisältävien kertamuovien kanssa.

Kuva 10.6 Puhtaan tuloilman johtaminen tuotantotilaan liikuteltavaa ilmanlähdettä käyttäen.

Työntekijän takaa suuntautuvan ilmavirtauksen, jonka nopeus on 0,5…1 m/s, on todettu Pohjoismaisissa kokeissa tehokkaasti pienentävän altistumista. Pistemäiset raittiin ilman puhallukset tai siipituulettimet aiheuttavat vain pyörteistä virtausta työtiloissa, jonka seurauksena kemikaalihöyryjä saattaa kulkeutua tiloihin, joissa niitä ei muutoin olisi. Ilmastoinnin yhteyteen tarvitaan myös ilman puhdistuslaitteet ja Suomen olosuhteissa välttämätön lämmönvaihdinjärjestelmä.

Eristetyn työtilan paikallisilmanvaihto on järjestettävä siten, että raitis ilma tulee työntekijän takaa, kulkee työalueen yli ja poistuu sen jälkeen työtilasta.

Suurienkin tuotteiden valmistuksessa tarvitaan paikallisia puhaltimia tai kohdeimua. Imu on tehokas vain hyvin lyhyeltä matkalta (alle 50 cm). Puhalluksella saavutettava teho on moninkertainen. Suunnattua puhallusta tulisi harkita, jos kohdeimun sijoittaminen aivan epäpuhtauden lähteen lähelle tuottaa vaikeuksia. On tärkeää, että märkään, kovettumattomaan laminaattiin ei kohdistu suoraa puhallusta. Sillä vain lisätään haihtumaa eikä tuote kovetu pinnalta. Puhalluksen tarkoituksena on ilman ohjaaminen.

Pienten kappaleiden valmistuksessa voidaan käyttää vetokaappeja tai ‑pöytiä. Työpöydät voidaan varustaa rako‑ tai kohdeimulla ja suunnatulla puhalluksella.

Varastointi

Kaikki kemikaalit on säilytettävä asianmukaisissa astioissa, jotka on merkitty lainsäädännön mukaisin varoitusmerkinnöin. Rikkoontuneista ja vuotavista astioista on aine siirrettävä välittömästi ehjään astiaan. Astiat on pidettävä suljettuina ja järjestettyinä varastoon siten, etteivät keskenään haitallisesti reagoivat aineet pääse mahdollisen vuodon seurauksena toistensa kanssa yhteyteen.

Yleensä lujitemuoviteollisuudessa käytettävät kemikaalit on varastoitava hyvin ilmastoituun, viileään ja auringonvalolta suojattuun varastoon, jossa ei ole kipinä‑ tai muita sytytyslähteitä. Varastossa on oltava kemikaaleja absorboivaa ainetta sekä paperia roiskeiden ja valumien poistoon, sammutusvälineet ja henkilökohtaiset suojeluvälineet.

Annosteltaessa ja sekoitettaessa on muistettava, että useat kemikaalit, erityisesti liuotteet ja haihtuvia liuotteita sisältävät aineet ovat herkästi syttyviä, eräät jopa erittäin syttyviä. Näihin liittyy aina palo‑ ja räjähdysvaara.