Ainetta rikkomattoman aineenkoestuksen tavoitteena on tunnistaa ja mitata rakennetta heikentävät viat rakennetta rikkomatta. Koestusmenetelmiä käytetään tutkimus- ja kehitystyössä, tuotannon laadunvarmistuksessa ja käytössä olevien kappaleiden kunnon seurannassa. Menetelmistä käytetään usein englanninkielisiin lyhenteisiin perustuvia nimityksiä NDT-menetelmät (Non-Destructive Testing) tai NDI-menetelmät (Non-Destructive Inspection).

Koestusmenetelmistä yleisimpiä ovat visuaalinen tarkastus, pyörrevirta-, magneettijauhe-, ääni- ja ultraäänimenetelmä, radiografia sekä akustiseen emissioon perustuva menetelmä. Muita rikkomattomaan koestukseen kehitettyjä menetelmiä ovat mm. termografia ja holografia. Ainetta rikkomattomiksi menetelmiksi voidaan lukea myös rakenteen jäykkyyden tai jäykkyydestä riippuvien suureiden, esimerkiksi ominaistaajuuksien muutosten mittaukset.

Luetellut koestusmenetelmät on pääasiassa kehitetty metallisten rakenteiden tarkastukseen, mutta useimmat menetelmät soveltuvat myös muovikomposiiteille. Menetelmien käytettävyys on kuitenkin erilainen, sillä muovikomposiitit ovat metalleista poiketen heterogeenisia ja anisotrooppisia. Tavanomaisten muovikomposiittien tarkastukseen kokonaan soveltumattomia menetelmiä ovat pyörrevirtamenetelmä, joka edellyttää tutkittavalta materiaalilta sähkönjohtavuutta, sekä magneettijauhemenetelmä, jonka edellytyksenä on tutkittavan materiaalin magneettisuus.

Muovikomposiiteista haettavia mekaanisiin ominaisuuksiin vaikuttavia vikoja ovat komposiitin huokoisuus, matriisisäröt, kuitu/matriisi-sidosvauriot, kuitukatkeamat, kerrostenväliset delaminaatiot, komposiittiin jääneet vieraat materiaalit sekä lujitteen epätasainen jakautuminen. Millään menetelmällä ei pystytä tunnistamaan ja mittaamaan kaikkia vikatyyppejä, joten käytännössä rakenteita joudutaan tarkastamaan usealla eri menetelmällä. Menetelmien käytettävyyttä on kuvattu seuraavissa kappaleissa. Menetelmien käyttö eri kohteiden tarkastukseen on osittain standardoitu.

7.4.1 Visuaalinen tarkastus

Visuaalinen tarkastus on yksinkertaisin ja muovikomposiittisten rakenteiden tarkastuksessa eniten käytetty menetelmä. Yksinkertaisuudestaan huolimatta menetelmää ei sovi vähätellä, sillä se sopii kuitulujitetuille muoveille huomattavasti paremmin kuin metalleille. Haittapuolena on menetelmän subjektiivinen luonne.

Erityisen hyvin visuaalinen tarkastus sopii valoa läpäisevien laminaattien, esimerkiksi maalaamattomien lasikuitulaminaattien tarkastukseen. Havaittavissa olevia vikoja ovat mm. halkeamat, vieraat materiaalit, ilmakuplat, hartsirikkaat ja hartsiköyhät alueet sekä delaminaatiot. Valoa läpäisemättömistä laminaateista pystytään visuaalisesti löytämään lähinnä vain pintaan asti ulottuvat vauriot. Metallisten rakenteiden visuaalisessa tarkastuksessa käytettäviä tunkeumanesteitä komposiittirakenteiden tarkastuksessa ei yleensä käytetä, sillä neste voi vahingoittaa laminaatin materiaaleja ja vaikeuttaa mahdollista korjausta.

7.4.2 Äänitarkastus

Äänitarkastuksessa vikoja etsitään havainnoimalla rakenteen vastetta kuulotaajuudella olevaan värähtelyyn. Yksinkertaisin ja lähes ainoa laajassa käytössä oleva äänitarkastusmenetelmä on ns. koputuskoe, jota käytetään lähinnä delaminaatioiden etsimiseen. Kokeessa rakennetta koputetaan sopivalla esineellä, esimerkiksi kolikolla. Ehjissä kohdissa koputusääni on kirkas ja terävä verrattuna vikakohtien matalaan ja soinnittomaan ääneen. Menetelmällä pystytään löytämään suhteellisen pieniäkin delaminaatioita. Menetelmän haittapuolena on tarkastuksen hitaus ja visuaalisen tarkastuksen tapaan kokeen subjektiivinen luonne. Haittojen takia äänitarkastusta on pyritty automatisoimaan, mutta kehitetyt laitteet eivät ole laajassa mitassa korvanneet manuaalista tarkastusta.

7.4.3 Ultraäänitarkastus

Ultraäänitarkastuksessa mitataan häiriöitä, joita rakennevirheet aiheuttavat kappaleessa kapeana, kartiomaisena keilana etenevään korkeataajuiseen äänisignaaliin. Tarkastuksessa mitataan aallon vaimenemista, epäjatkuvuuksien aiheuttamia aallon heijastuksia tai toisinaan myös ääniaallon nopeuden muutoksia. Ultraääniaalto synnytetään tavallisesti pietsosähköisellä anturilla. Käytettävät taajuudet ovat tyypillisesti välillä 100 kHz…25 MHz.

Mittaustekniikka

Ultraäänitarkastuksessa käytetään kahta perusmenetelmää: pulssikaikumenetelmää ja läpäisymenetelmää. Edellisessä mitataan ultraäänisignaalin takaisinheijastuksia yhdistetyllä lähetin/vastaanotinluotaimella. Jälkimmäisessä mitataan kappaleen läpäissyttä ultraäänipulssia, jolloin erilliset lähetin- ja vastaanotinluotaimet sijoitetaan tutkittavan rakenteen vastakkaisille puolille. Vaihtoehtoisesti voidaan käyttää lähettimen vastakkaisella puolella heijastinta, jolloin signaali vastaanotetaan samalta puolen kuin lähetetäänkin. Perustekniikat on esitetty kuvassa 7.25.

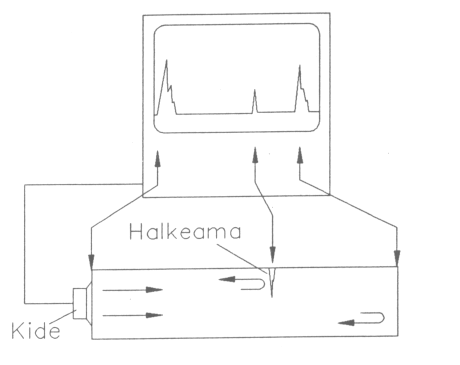

Tarkastuksen perusedellytyksenä on kunnollinen akustinen kytkentä luotainten ja tutkittavan kappaleen välillä. Kytkentä on mahdollista aikaansaada suoralla kontaktilla käyttämällä pehmeäpintaista luotainta tai geelimäistä väliainetta luotaimen ja kappaleen pinnan välillä. Parhaat tulokset saavutetaan kuitenkin käyttämällä väliaineena vettä. Vettä käytettäessä pienemmät kappaleet voidaan tarkastaa vesitankissa. Suurempia kappaleita tarkastetaan kytkemällä luotaimet kappaleeseen vesisuihkuilla (kuva 7.25).

Kuva 7.25 Ultraäänitarkastuksen perustekniikat.

Pulssikaikumenetelmässä mitattavia ultraäänisignaalin takaisinheijastuksia aiheuttavat kappaleen rajapinnat ja sisäiset epäjatkuvuuskohdat. Luonnolliset heijastukset saadaan kappaleen pinnoista. Lisäsignaaleja saadaan, mikäli ultraäänikeila kohtaa rakenteellisen vian, esimerkiksi delaminaation. Kun heijastukset tulostetaan kuvaputkelle, saadaan yhdestä pisteestä kuvan 7.26 mukainen tuloste, josta pystytään määrittämään myös vian sijainti kappaleen paksuussuunnassa.

Kuva 7.26 Pulssikaikumenetelmän periaate.

Läpäisymenetelmässä mitataan useimmiten ultraääniaallon vaimenemista. Vaimenemista aiheuttavat jo itse materiaalit absorboimalla aaltoenergiaa. Absorptio riippuu materiaalien kimmoisista ja viskooseista ominaisuuksista. Lisävaimenemista aiheuttavat rakenteelliset epäjatkuvuudet, joita kohdatessaan aalto hajoaa. Muovikomposiiteissa hajontaa aiheuttavia tekijöitä ovat sekä rakenteelliset epähomogeenisuudet että rakennevirheet kuten huokoset, onkalot, matriisisäröt ja delaminaatiot.

Ultraäänitarkastuksen tulos on yksinkertaisimmillaan kuva yhdestä tarkastelupisteestä. Pulssikaikumenetelmässä kuva esittää heijastukset aika/amplitudi-koordinaatistossa (kuva 7.26). Tulostetta nimitetään yleisesti A-kuvaksi. Kun luotaimia liikutetaan pitkin suoraa viivaa, erillisten pisteiden tulokset voidaan yhdistää ns. B-kuvaksi, joka kuvaa heijastajien syvyyssijainnin mitatussa poikkileikkauksessa. Yleisimmin käytetyssä tulosteessa, ns. C-kuvassa, esitetään kokonaisen pinnan mittaustulokset (kuva 7.27). C-kuva muodostetaan asettamalla mitattavalle suureelle, esim. läpäisymenetelmällä mitattavalle vaimennukselle raja-arvoja, joiden ylitykset tulostetaan joko väri- tai harmaasävykarttana.

Kuva 7.27 Ultraäänitarkastus ja tarkastuksen tulostus C-kuvana.

Laitteistot

Ultraäänitarkastuslaitteisto on yksinkertaisimmillaan kannettava laite, jossa on kuvaputki tulostusta varten. Tarkastuksessa luotaimia kuljetetaan manuaalisesti tutkittavan alueen yli. Kiinteissä laitteistoissa luotaimia ohjataan automaattisesti ja mittaustuloksista muodostetaan C-kuva kuvan 7.27 mukaisesti.

Laminaattirakenteista löydettävät viat

Ultraäänitarkastuksella voidaan havaita laminaattirakenteesta mm. huokoisuus, onkalot, säröt, delaminaatiot ja hartsirikkaat tai hartsiköyhät alueet. Parhaiten tarkastus soveltuu laminaattitason suuntaisten vikojen etsintään. Menetelmän erottelukyky on taajuudesta riippuvainen. Taajuuden kasvaessa kasvaa vikojen aiheuttama aallon hajonta ja samalla vaimeneminen. Pienin löydettävä vika on kooltaan noin puolet käytetystä aallonpituudesta.

Ultraäänitarkastusta voidaan hyödyntää vasta, kun laitteiston erottelukyky on selvitetty. Erottelukykyä tutkitaan vertailukappaleilla, joihin on keinotekoisesti aikaansaatu tunnettuja vikoja. Tyypillisiä vertailukappaleita on kuvassa 7.28. Kappaleisiin on laminointivaiheessa tehty eri syvyyksille ”delaminaatioita” vaihtelevankokoisilla teflonpaloilla. Vastaavasti on tehty onkaloita asentamalla reunoille kerrosten väliin teräspaloja, jotka vedetään pois ennen tarkastusta. Esimerkki eri taajuuksilla mitatuista laminaatin huokoisuuden ja ultraäänen vaimentumisen välisistä riippuvuuksista on kuvassa 7.29. Kuvan mukaisesti vaimennus lisääntyy mittaustaajuuden kasvaessa.

Kuva 7.28 Ultraäänitarkastuksen erottelukyvyn selvittämiseen käytettyjä vertailukappaleita.

Kuva 7.29 Ultraäänen vaimennuksen riippuvuus huokoisuudesta. [4]

7.4.4 Resonanssimenetelmä

Resonanssimenetelmä on itse asiassa ultraääneen perustuva tarkastusmenetelmä. Menetelmässä ei kuitenkaan mitata ultraäänen vaimennusta tai heijastuksia vaan kappaleen resonanssitaajuuden muutoksia. Se soveltuu delaminaatioiden, onkaloiden ja myös liimavikojen etsintään. Menetelmään perustuvia kaupallisia tarkastuslaitteistoja on tarjolla useita. Resonanssimenetelmässäkin onnistuneen käytön edellytyksenä on riittävä vertailuaineisto.

7.4.5 Radiografia

Radiografisessa tarkastuksessa rakennetta säteilytetään ja rakenteen läpäisseestä säteilystä muodostetaan kuva filmille tai varjostimelle. Radiografisista menetelmistä käytetyin on röntgentarkastus. Myös neutroni- ja gammasäteiden soveltuvuutta komposiittien tarkastukseen on tutkittu.

Laminaattien röntgentarkastuksessa käytetään matalaenergisiä säteitä, sillä matriisit ja lujitteista erityisesti hiilikuidut ovat säteilyn suhteen hyvin läpinäkyviä. Röntgentarkastuksella havaitaan parhaiten paksuussuunnassa merkittävän kokoiset viat, mm. huokoisuus, onkalot ja matriisisäröt. Laminaattitasossa olevien delaminaatioiden havaittavuus on huono.

7.4.6 Akustinen emissio

Akustinen emissio (AE) ei ole puhtaasti ainetta rikkomaton tarkastusmenetelmä, sillä se pohjautuu kuormitetun materiaalin vaurioitumisesta aiheutuvien äänisignaalien mittaamiseen. Lujitemuovirakenteen emittoimat signaalit syntyvät pääasiassa matriisin säröilystä, kuitu/matriisi-sidosten pettämisistä ja kuitujen katkeamisista.

Mittaustekniikka

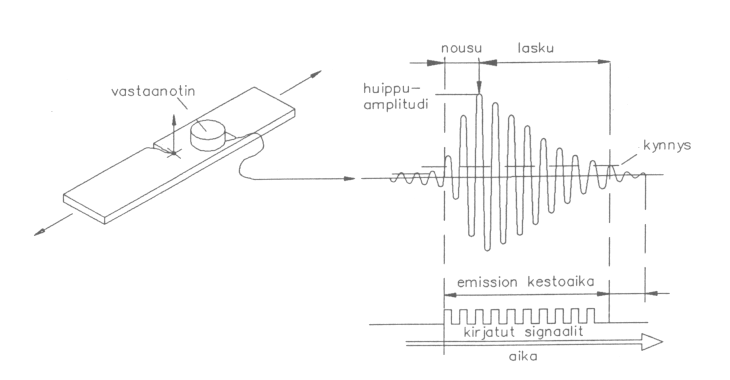

Akustista emissiota mitataan yksinkertaisimmillaan rekisteröimällä amplitudiltaan kynnysarvon ylittävien emissioiden lukumäärää tai emissiotiheyttä eli emissioiden määrää aikayksikössä. Lisääntyvä vaurioituminen näkyy emissiotiheyden kasvuna. Mittauksen periaatteita selvittää kuva 7.30.

Kuva 7.30 Akustisen emission periaate.

Akustisen emission mittaustekniikassa keskeisiä käsitteitä ovat Kaiser-ilmiö ja Felicity-suhde. Täydellinen Kaiser-ilmiö kuvaa tapausta, jossa aikaisemmin kuormitetun rakenteen emissiot alkavat uudelleen vasta, kun kuormitus ylittää aikaisemman maksimiarvonsa. Jos emissio alkaa uudelleen aikaisempaa kuormitustasoa pienemmällä jännityksellä, kutsutaan tämän jännitystason ja aikaisemman maksimijännitystason suhdetta Felicity-suhteeksi.

Kuvassa 7.31

on esimerkki Kaiser-ilmiöstä ja Felicity-suhteesta. Alemmalla kuormitustasolla

pisteessä C Kaiser-ilmiö esiintyy täydellisenä. Ylemmällä kuormitustasolla

ilmiö ei ole täydellinen Felicity-suhteen ollessa pisteitä B ja A vastaavien

jännitysten suhde.

Kuva 7.31 Kaiser-ilmiö ja Felicity-suhde.

Akustinen emissio laminaattirakenteiden tarkastuksessa

Akustista emissiota voidaan hyödyntää koekuormitukseen perustuvassa tuotannon laadunvarmistuksessa sekä käytössä olevien komposiittirakenteiden kunnon seurannassa. Laadunvarmistuksessa hyväksyttävän kappaleen emissiosta muodostetaan perusviiva, jota tuotantokappaleiden emissiot eivät saa ylittää. Kuvan 7.32 mukaisesti huonolaatuisen kappaleen emissio poikkeaa perusviivasta jo alhaisilla kuormitustasoilla.

Käytössä olevan kappaleen kunnosta antaa indikaation jo emissiotiheys. Myös Felicity-suhteen alenemisen on todettu korreloivan lopullisen pettämisen kanssa. Rakenteen vaurioaluetta voidaan paikantaa mittaamalla emissioita usealla eri paikkoihin sijoitetulla anturilla.

Kuva 7.32 Esimerkki kappaleen laadun vaikutuksesta akustiseen emissioon. [5]

7.4.7 Termografia

Termisissä tarkastuksissa rakennevikoja haetaan mittaamalla kappaleen pinnan lämpötilajakaumaa. Ulkoiseen lämpölähteeseen perustuvassa menetelmässä kappaleen toista pintaa lämmitetään ja samalla seurataan joko lämmitettävän pinnan tai vastakkaisen pinnan lämpötilajakaumaa. Mikäli rakenne on tasalaatuinen, myös sen lämmönjohtavuusominaisuudet ovat paikasta riippumattomat ja pinnan isotermit ovat säännöllisiä. Vikakohdissa lämmönjohtavuus on huonompi, mistä aiheutuu pintalämpötiloihin paikallisia laaksoja.

Toinen terminen tarkastusmenetelmä perustuu rakenteen sykliseen kuormittamiseen. Vikojen ympäristössä esiintyy jännityshuippuja, jolloin näillä alueilla kehittyy eniten lämpöä. Pintalämpötiloja mitattaessa vikakohdat näkyvät ehjää aluetta lämpimämpinä.

Pintalämpötiloja voidaan mitata levittämällä pinnalle lämpötilan mukaan väriään vaihtavaa nestettä. Pintaa voidaan myös kuvata infrapunakameralla, joka muuttaa kappaleen infrapunasäteilyn visuaaliseen muotoon. Videotermografiassa pintalämpötilaa kuvataan reaaliajassa. Kuvausmenetelmissä pintalämpötilat voidaan tulostaa väri- tai harmaasävykarttana.

Ilmahuokoset, onkalot, halkeamat ja delaminaatiot muuttavat paikallisesti lämmönjohtavuutta ja aiheuttavat rakennetta kuormitettaessa jännityskeskittymiä. Näin viat ovat ainakin tiettyyn kokoon asti havaittavissa kummallakin menetelmällä. Menetelmät eivät kuitenkaan anna selkeää indikaatiota vian laadusta.

7.4.8 Holografia

Rakennetta kuormitettaessa sen sisäisetkin viat aiheuttavat rakenteen pintaan vähäisiä paikallisia muodonmuutoksia. Holografiatarkastuksessa kuormitetun kappaleen pinnasta otetaan holografikuva, josta muodonmuutoksia voidaan mitata mikrometrin osien tarkkuudella. Holografiatarkastuksen etuna on mahdollisuus kuvata suuriakin kappaleita. Tarkastus edellyttää kuormitusjärjestelmältä suurta stabiiliutta, mistä syystä menetelmän käytännön merkitys on vähäinen.

7.4.9 Jatkuva kunnon valvonta

Kerrokselliseen kuitulujitettuun rakenteeseen on sen valmistusvaiheessa helppo haudata erilaisia antureita. Mittaustekniikan kehittyessä ajatus itseään valvovasta ”instrumentoidusta” rakenteesta onkin tullut yhä houkuttelevammaksi. Englanninkielisessä kirjallisuudessa näitä rakenteita kutsutaan usein ”älykkäiksi komposiiteiksi” (smart composites).

Älykkäille komposiiteille asetetut toiveet eivät rajoitu pelkästään rakenteiden kunnon valvontaan. Tutkittavana on myös rakenteen sisäisten anturien käyttö kovetusprosessin seurannassa ja prosessin kontrolloinnissa. Tutkimuksen kohteena ovat myös järjestelmät, joissa rakenne tuntee kuormitustilan ja pystyy välittämään tiedon kuormitusta säätelevälle ohjauskeskukselle. Ohjauskeskus säätää tarvittaessa käyttötilan vähemmän kuormittavaksi.

Muita tutkimuksen kohteita ovat mm. tiedonsiirtojärjestelmien ja elektronisten laitteiden integrointi kuormaa kantavaan rakenteeseen. Pisimmälle meneviä ovat ajatukset rakenteista, joissa ei ole pelkästään antureita vaan myös aktiivisia toimintoja samaan tapaan kuin ihmiskehossa. Mahdollisia aktuaattorimateriaaleja ovat muistimetallit, pietsokeraamit ja –polymeerit sekä elektro- ja magnetostriktiiviset ja –reologiset materiaalit.

Kirjallisuutta

1. Pipes R.B., Blake Jr. R.A., Gillespie Jr. J.W., Carlsson L.A., Delaware Composites Design Encyclopedia – Volume 6: Test Methods. Technomic Publishing Company Inc., Pennsylvania 1990.

2. Qvintus-Leino P., Lujitemuovituotteiden tarkastus NDT-menetelmät. Teknillinen korkeakoulu, Kevytrakennetekniikan laboratorio, Raportti 91-B21, Otaniemi 1991.

3. Zenkert D. (Ed.), The Handbook of Sandwich Construction. Engineering Materials Advisory Services Ltd, London 1997.

4. Engineered Materials Handbook, Volume 2: Engineering Plastics. ASM International, Metal Park, Ohio 1988.

5. Kauppinen P., Komposiittien ultraäänitestaus. Valtion teknillinen tutkimuskeskus, tiedotteita 942, Espoo 1989.