Kestomuoveiksi kutsutaan muoveja, joita voidaan lämmön avulla muovata uudelleen rakenteen muuttumatta. Tästä syystä kestomuoveja kutsutaan myös termoplastisiksi muoveiksi. Kestomuovit koostuvat polymeeristä ja lukuisista lisäaineista, jotka ovat tarpeellisia haluttujen työstö- ja/tai tuoteominaisuuksien saavuttamiseksi. Pääasiassa muovit koostuvat vain yhdestä polymeeristä. Näiden lisäksi käytetään kahdesta tai useammasta polymeeristä muodostettuja muoviseoksia. Kestomuovien rakenteita, valmistusmenetelmiä ja ominaisuuksia on esitelty monissa alan oppi- ja käsikirjoissa.

Monet kestomuovit ovat ns. massamuoveja, joita käytetään suuria määriä monissa sovelluksissa. Tyypillisiä massamuoveja ovat polyeteeni (PE), polypropeeni (PP), polyvinyylikloridi (PVC) ja polystyreeni (PS). Tunnusomaista näille on polymeerin korkea moolimassa, vähäinen haarautuminen sekä suhteellisen alhainen lämmönkesto. Massamuoveja käytetään pääasiassa sovelluksissa, joissa muovia ei tarvitse lujittaa. Näiden lisäksi on olemassa lukuisia erikoismuoveja ja teknisiä muoveja, jotka voivat kestää hyvinkin korkeita lämpötiloja.

Kestomuoveja käytetään myös muovikomposiittien matriisina. Tärkeimpiä matriisimuoveja ovat polypropeeni ja polyamidi. Näiden lisäksi matriisiaineena käytetään erikoismuoveja kuten polyeetteriketonia ja polyeetteri-imidiä. Tavallisesti lujitteet esi-impregnoidaan erikoismuovilla eli lopputuote valmistetaan kestomuoviprepregistä.

Lujitettujen kestomuovien työstö, ominaisuudet ja sovelluskohteet ovat selvästi erilaisia kuin lujitettujen kertamuovien. Kestomuovi on täysin polymeroitunut kun se toimitetaan loppukäyttäjälle, kun taas kertamuovin loppupolymeroinnin suorittaa käyttäjä työstövaiheessa. Kestomuovit työstetään pääasiassa sulattamalla. Sulatilassa olevalla kestomuovilla voidaan myös impregnoida lujite. Impregnoinnin jälkeen hartsi jäähdytetään haluttuun muotoon. Impregnointia vaikeuttaa kestomuovin viskositeetti, joka voi olla jopa 100-kertainen kertamuovihartsien viskositeettiin verrattuna. Kestomuovien sulamispiste on myös korkea. Esimerkiksi polypropeenin sulamispiste on 165 – 175 °C ja polyeetteriketonin 345 °C.

Lujitettuja kestomuoveja käytetään pääasiassa lyhyitä lujitekuituja sisältävinä granulaatteina ja prepregeinä. Granulaatit työstetään pääasiassa ruiskuvalulla lujittamattomien kestomuovien tapaan. Prepregit työstetään tavallisesti puristamalla, kelaamalla tai pultruusiolla. Lähes kaikkia kestomuoveja lujitetaan lyhyillä lujitekuiduilla ruiskuvalusovelluksia varten. Tässä yhteydessä tarkastellaan kuitenkin vain pitkillä kuiduilla lujitettavia kestomuoveja, joilla on merkitystä rakenteellisissa sovelluksissa.

3.2.1 Polypropeeni

Polypropeeni (PP) on polyeteenien ja PVC:n jälkeen kolmanneksi eniten käytetty muovi maailmassa. Kemiallisesti polypropeeni koostuu pelkästään hiilestä ja vedystä. Sitä valmistetaan propeenin polymeroinnilla Ziegler-Natta- tai metalloseenikatalyyttien läsnä ollessa kaasufaasissa. Ominaisuuksia voidaan säädellä hyvin laajasti sekä polymeerirakenteen että lisäaineiden avulla. Tänä päivänä polypropeeni korvaa monia perinteisiä muoveja. Suurimmat käyttökohteet ovat pakkaukset, auto- ja sähköteollisuuden muoviosat ja kuidut.

Polypropeenin kiteisyysaste on yleensä 40 – 60 %. Kiteisyysaste on nostettavissa 70 %:iin lämpökäsittelyllä 150 °C:ssa. Lasittumislämpötila on -20 ja -10 °C:n välillä, sulamislämpötila 160 – 175 °C, korkein jatkuva käyttölämpötila n. 100 °C ja lyhytaikainen käyttölämpötila 130 °C. Puhtaan polypropeenin vetokimmomoduli on 0,6 – 1 GPa, lujitettuna jopa 9 GPa.

Lujitettuja ja täytettyjä polypropeeneja valmistetaan polypropeenin homo- ja kopolymeereistä. Tällä tavalla voidaan nostaa muovin mekaanisia ominaisuuksia sekä parantaa kemikaalien ja lämmön kestoa. Täyteaineina käytetään talkkia, kalsiumkarbonaattia tai kiillettä. Lyhyitä lasikuituja voidaan lisätä jopa 30 p%.

Tärkein komposiittisovellutus polypropeenille on ns. GMT (Glass Mat Thermoplastic), joka on jatkuvakuituisella lasikuitumatolla lujitettu, puristemuovattava kestomuovilevy. Sitä valmistetaan päällystämällä lasikuitumattoa molemmin puolin polypropeenikalvolla. Kalvoa lämmitetään siten, että polypropeeni tarttuu lasikuituun muodostaen levymäisen puolivalmisteen. Tätä voidaan sitten työstää esilämmityksen jälkeen puristamalla haluttuun muotoon. GMT:tä käytetään autoteollisuuden tuotteissa, joilta edellytetään lyhyttä valmistusaikaa ja joiden pinnan laatu ei ole kriittinen.

Uusi sovellus polypropeenille on komposiitti, jossa lujitteena käytetään polypropeenikuitua kudosmuodossa ja matriisina polypropeenia. Levymäinen puolivalmiste saadaan aikaan lämmittämällä kudosta, jolloin polypropeenikuidut sulavat pinnalta. Polypropeenikuituja ympäröi tällöin uudelleenkiteytynyt polypropeenimatriisi. Puolivalmistetta voidaan työstää puristamalla GMT:n tapaan. Lopputuotteessa kuidut on itse asiassa hitsattu kiinni toisiinsa. Kuitupitoisuus on hyvin korkea, jopa 90 p%. Tämän tuotteen edut ovat kierrätettävyyden ohella alhainen paino ja hyvä iskulujuus.

3.2.2 Polyamidit

Polyamidit ovat polymeerejä, jotka sisältävät amidiryhmän (- CONH -) toistuvana rakenneyksikkönä polymeeriketjussa. Polyamideja kutsutaan usein myös nailoneiksi. Tämän nimike on johdettu ensimmäisestä kaupallisesta polyamidista, Nylonista, joka kehitettiin 1930-luvulla. Kuitumuotoinen Nylon levisi nopeasti laajaan käyttöön käyttökohteina mm. sukat, vaatteet ja tekniset tekstiilit.

Polyamidit valmistetaan kondensaatioreaktiolla joko syklisistä aminohapoista, (laktaameista) tai diamiineista ja dikarboksyylihapoista. Polyamideja on lukuisia erilaisia variaatioita. Osa polyamideista on alifaattisia, osa aromaattisia. Ensiksi mainituissa amidiryhmät on kytketty toisiinsa alifaattisten komponenttien välityksellä, jälkimmäisissä aromaattisten komponenttien välityksellä. Polyamidit nimetään lisäämällä lyhenteen PA perään monomeerien hiiliatomien lukumäärät. Ensin mainitaan diamiinin ja sitten dikarboksyylihapon hiilien lukumäärä. Markkinoita hallitsevia laatuja ovat PA6 ja PA 66. Yhteensä tunnetaan noin 60 erilaista polyamidia.

Polyamidien ominaisuudet vaihtelevat laajasti tyypistä riippuen. Lasittumislämpötila vaihtelee tyypillisesti 45 – 80 °C:n välillä. Sulamispiste vaihtelee välillä 180 – 265 °C. Polyamideille on tunnusomaista hygroskooppisuus eli ne absorboivat vettä jopa 8 – 10 p%. Polyamideja seostetaan myös muiden muovien kanssa ja lujitetaan etenkin lasi- ja hiilikuiduilla. Vetomoduli on puhtaalle polyamidille 1 – 3 GPa ja lujitetulle polyamidille 9 – 10 GPa.

Auto- ja kuljetusvälineteollisuus on polyamidien suurin käyttäjä. Lasikuitulujitettuja laatuja käytetään mm. moottorin tuulettajissa, jarru- ja kytkinnesteiden säiliöissä, venttiilikotelon kansissa ja monissa muissa kohteissa. Mineraalitäytettyä PA:ta käytetään peilien koteloissa ja sen lisäksi muuallakin joko sellaisenaan tai lasikuitulujitettuna.

3.2.3 Polysulfonit

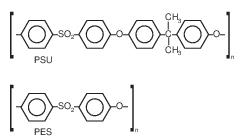

Polysulfonit (PSU) ovat aromaattisia polymeerejä, joiden polymeeriketjussa esiintyy sulfoniryhmiä (-SO2-). Ne ovat amorfisia, läpinäkyviä ja kellertäviä, polykarbonaatteja muistuttavia muoveja. Kaupallisesti tärkeimpiä ovat polyeetterisulfonit (PES), polysulfoni (PSU) ja polyfenyylisulfoni (PPSU). Polymeerien kemiallinen rakenne on esitetty kuvassa 3.14.

Kuva 3.14 Polysulfonin (PSU), polyfenylisulfonin (PPSU) ja polyeetterisulfonin (PES) kemiallinen rakenne.

Polysulfonit ovat lujia ja sitkeitä, korkeita lämpötiloja kestäviä muoveja. PSU kestää jatkuvaa käyttöä 160 °C:een ja PES 200 °C:een asti. Molemmat muovit kestävät hyvin höyryssä sterilointia, PES jonkin verran paremmin kuin PSU.

Polysulfonia ja polyeetterisulfonia käytetään erityisesti sovelluksissa, joissa voidaan hyödyntää muovien hyviä lujuusominaisuuksia ja korroosiokestävyyttä yli 100 °C:ssa. Tällaisia sovelluksia ovat uudelleenkäytettävät ja steriloitavat lääketieteelliset instrumentit, mikroaaltoastiat, sähkö- ja elektroniikkalaitteet ja kuumien liuosten käsittelylaitteet. Molempia muoveja voidaan ruiskuvalaa. Niitä lujitetaan hiili- ja lasikuiduilla sekä seostetaan polytetrafluorieteenillä (PTFE) liukuominaisuuksien parantamiseksi.

3.2.4 Polyeetteri-imidit

Polyeetteri-imidit (PEI) kuuluvat termoplastisiin polyimideihin. Samaan ryhmään kuuluvat myös polyamidi-imidit (PAI) sekä polyimidit (PI). Näille polymeereille on yhteistä imidiryhmä, joka muodostuu dikarboksyylihapon anhydridin ja amiinin kondensaatioreaktiosta. Polymeerit ovat amorfisia ja niillä on erittäin hyvä lämmönkesto. PEI:n lasittumislämpötila on 215 °C, PI:n 255 °C ja PAI:n välillä 250 – 290 °C. Aromaattiset ryhmät ja imidisidokset antavat polymeereille lämmönkestävyyttä, amidiryhmät puolestaan joustavuutta ja venymää.

Polyeetteri-imidit ovat lujia ja jäykkiä huoneenlämmössä ja korotetussa lämpötilassa. Ne ovat myös mittatarkkoja ja kemiallisesti kestäviä. Niiden sähköiset ominaisuudet ovat hyvät. Muista erikoiskestomuoveista poiketen PEI:n sulatyöstö on helppoa ja se voidaan tehdä tavanomaisin keinoin. Väriltään tämä muovi on kellertävää. Kemiallisesta rakenteesta seuraa, että se on sisäisesti palosuojattua ja savunmuodostus palotilanteessa on vähäinen.

Pääasiallisesti PEI-muoveja käytetään autoteollisuudessa, sähkö- ja elektroniikkateollisuudessa, pakkauksissa, lentokoneissa sekä lääketieteellisissä sovellutuksissa. Sovellutuksissa hyödynnetään yleensä PEI:n hyvää lämmönkestävyyttä, mittatarkkuutta, vesihöyrytiiviyttä, palo-ominaisuuksia ja steriloitavuutta. Polyeetteri-imidejä lujitetaan hyvin yleisesti joko lasi- tai hiilikuiduilla ja seostetaan PTFE:llä liukuominaisuuksien parantamiseksi.

3.2.5 Polyaryylieetteriketonit

Polyaryylieetteriketonit (PAEK) ovat ketonipolymeerien alaryhmä, johon kuuluu joukko osittain kiteisiä ja erittäin lämmönkestäviä kestomuoveja. Niille ovat tunnusomaisia aromaattiset renkaat eli aryyliryhmät, jotka ovat kytketty toisiinsa eetteri- (-O-) ja ketoniryhmien (-CO-) välityksellä. Polyaryylieetteriketoneja on kuvattu runsaasti kirjallisuudessa. Osa niistä kaupallistettiin 1980- ja 1990-luvuilla. Tällä hetkellä ainoa kaupallisesti merkittävä muovi on polyeetterieetteriketoni (PEEK). Muut eivät selviytyneet kaupallisilla markkinoilla johtuen pääosin polymeerien erittäin korkeista hinnoista (50 – 100 euroa/kg).

Polyaryylieetteriketonien kemiallinen rakenne ja merkintätapa selviävät parhaiten kuvasta 3.15, jossa on esitetty PEEK:n ja neljän muun polyaryylieetteriketonin rakenne ja sulamispisteet.

Kuva 3.15 Polyaryylieetteriketonien kemiallisia rakenteita.

PAEK-muovit kehitettiin lentokoneteollisuuden tarpeisiin. Lentokonesovelluksissa PAEK on tavallisesti lujitettu hiilikuiduilla. Osat valmistetaan esikyllästetyistä tuotteista eli prepregeistä. Hiilikuidun lisääminen muoveihin on itse asiassa kannattavaa, koska muovi on kalliimpaa kuin hiilikuitu.

PEEK-muovien jatkuva käyttölämpötila lujittamattomana on yli 250 °C ja lyhytaikaisesti jopa 350 °C. Muovi on osakiteinen. Kiteisyys voi olla jopa 48 %. Lasittumislämpötila on 143 °C, mutta lujitetut laadut pehmenevät vasta lähellä sulamispistettä (345 °C). PEEK kestää hyvin aggressiivisia ympäristöjä, samoin vettä 280 °C:ssa. Sillä on myös erinomaiset voitelu- ja palonkesto-ominaisuudet. Ainoastaan vahvat hapot hajottavat polymeerin. Lasikuitulujitetun (30 p%) PEEK-muovin vetokimmomoduli on noin 10 GPa. Jatkuvilla hiilikuiduilla lujitetun muovin jäykkyys voi olla tähän nähden moninkertainen.

PAEK-muovien suurimmat käyttökohteet ovat lentokone- ja avaruusteollisuudessa, kemianteollisuuden pumpuissa, liukurenkaissa ja laakereissa. Lääketieteelliset sovellukset ovat myös tärkeitä johtuen materiaalin steriloitavuudesta. Sovelluksissa hyödynnetään muovien erittäin hyvää lujuutta, kemiallista kestävyyttä, palo-ominaisuuksia ja suurta lujuus/paino-suhdetta etenkin hiilikuitulujitettuna.

3.2.6 Sykliset kestomuovioligomeerit

Niin sanotut sykliset kestomuovioligomeerit mahdollistavat kestomuovituotteiden valmistuksen kertamuovituotteiden valmistusta muistuttavalla tavalla. Tämä suhteellisen uusi teknologia on nyt löytämässä sovelluksia lujitemuovituotteiden valmistuksessa.

Rengasmaiset kestomuovioligomeerit polymeroidaan kertamuovien tapaan työstövaiheessa rengasavautumisreaktiossa. Esimerkiksi syklinen oligobutyleenitereftalaatti voidaan sulattaa hyvin alhaiseen viskositeettiin, minkä jälkeen se polymeroidaan polybutyleenitereftalaatiksi katalyytin läsnä ollessa. Syklisen lähtöaineen sulamispiste on 180 °C ja viskositeetti 17 – 30 cPs. Polymeroituminen tapahtuu tina- tai titaanikatalyytin avulla välittömästi. Polymeroitumisaikaa voidaan myös säätää pidemmäksi. Materiaalia voidaan työstää alipaineinjektiolla, pultruusiolla ja muottipuristuksella. Siitä voidaan myös valmistaa prepregejä. Polymeeri on ominaisuuksiltaan tavallista polybutyleenitereftalaattia vastaava.