Lujitemuovin kierrätystä ei ole pidetty kovin kriittisenä asiana materiaalin luonteesta johtuen. Kovettunut lujitemuovi on inertti materiaali, josta valtaosa on lujitettu savesta, kalkkikivestä, kvartsihiekasta jne. valmistetuilla lasikuiduilla. Kuitupitoisuus on yleensä 30…50 p%. Lujitemuovijätteen sijoittamista kaatopaikoille on siten pidetty luontevana käsittelytapana. Tätä kirjoitettaessa tilanne on kuitenkin muuttunut ratkaisevasti. Yhteiskunta rajoittaa kaatopaikkojen käyttöä sekä jätemaksuilla että lainsäädännöllä ja lisäksi kuluttajien asenne on muuttunut kierrätystä vaativaksi.

EU on myös asettamassa direktiivien muodossa vaatimuksia lujitemuovijätteiden käsittelyyn. Vuonna 2000 voimaan tullut Euroopan parlamentin ja neuvoston direktiivi 2000/53/EY romuajoneuvoista asettaa tavoitteet romuajoneuvojen uudelleenkäytöstä ja kierrätyksestä. Vuonna 2015 95 % autojen painosta on oltava uudelleenkäytettävissä tai kierrätyksellä hyödynnettävissä. Tästä korkeintaan 10 % saa tapahtua energian talteenottamisella. Autoissa käytettävien lujitemuoviosien pitää siten pääosin olla kierrätettävissä. Direktiivi 1999/31/EY kaatopaikoista puolestaan rajoittaa eri jätetyyppien kaatopaikkasijoittamista. Direktiivin mukaan jätteen syntymistä tulee ehkäistä ja jätteen kierrätystä sekä hyödyntämistä on edistettävä.

Suomen jätelaki ja ympäristönsuojelulaki säätelevät myös jätteiden käsittelyä. Tavoitteena on nostaa yhdyskuntajätteen hyödyntämisastetta 70 %:iin vuoteen 2005 mennessä. Lisäksi kielletään palavan jätteen vienti kaatopaikoille vuonna 2008. Yleisesti tulee soveltaa seuraava porrastettua mallia raaka-aineiden ja jätteiden käsittelemiseksi, jotta kestävän kehityksen periaate saavutetaan:

- Ehkäisy: Valmistettavien tuotteiden suunnittelu ja valmistus toteutetaan siten, että syntyvä jätteen määrä minimoidaan tai eliminoidaan ja/tai kappaleen kierrätys onnistuu helposti tuotteen elinkaaren lopussa

- Uusiokäyttö: Tuotteet käytetään uudelleen. Tämä edellyttää käytettyjen tuotteiden keräämistä, puhdistamista tai korjausta sekä uusiokäyttöä joko samaan tai uuteen tarkoitukseen.

- Kierrätys: Jäte kerätään talteen ja kierrätetään raaka-aineeksi uusien tuotteiden valmistukseen.

- Polttaminen: Jäte poltetaan energiasisällön talteenottamiseksi.

- Kaatopaikkasijoitus: Jäte, jota edellä mainituilla tavoilla ei voida hyödyntää, sijoitetaan kaatopaikalle.

10.6.1 Lujitemuoviteollisuuden jätteet

Lujitemuovijätteitä ovat tuotannossa syntyneet tuotantojätteet ja käytöstä eri syistä poistetut tuotteet eli tuotejätteet. Suomessa on karkeasti arvioitu syntyvän vuodessa noin 4 000 tonnia lujitemuovijätettä, josta puolet on käytöstä poistettuja tuotteita, pääasiassa veneitä ja kuljetusvälineiden osia ja loput tuotantojätettä. Käytöstä poistetut lujitemuovituotteet muodostavat hyvin sekalaisen ryhmän jätettä, jonka kulkua, kokonaismäärää ja laatua on hyvin vaikeaa selvittää koko yhteiskunnan jätemäärästä. Lujitemuovituotteilla on tyypillisesti hyvin pitkä käyttöikä, niiden materiaalikoostumus vaihtelee hyvin paljon ja ne koostuvat usein monesta eri tavoin yhdistetystä komponentista. Lujitemuovin määrä on selvästi pienempi verrattuna esimerkiksi kuitulujittamattomiin valtamuoveihin, lasiin, paperiin ja metalleihin. Tästä syystä kuitulujitettujen muovituotteiden keräys, lajittelu ja käsittely on hankalaa ja kallista.

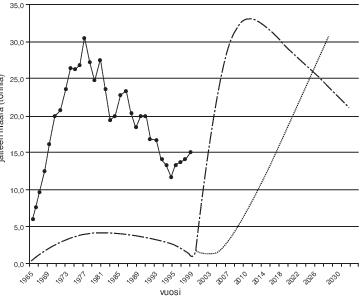

Kuvassa 10.7 on esitetty arvio Ruotsissa syntyvästä lujitemuovijätteestä perustuen lujitemuovituotannon volyymiin vuosina 1965…1995. Tehdyn selvityksen mukaan arvioitiin, että Ruotsissa valmistettiin tuona ajanjaksona 700 000 tonnia lujitemuovituotteita. Lisäksi oletettiin lujitemuovituotteiden keskimääräiseksi eliniäksi 30 vuotta. Tämän perusteella jätteen määrän tulisi tänä päivänä olla 10 000…20 000 tonnia. Tällaista lujitemuovijätemäärää ei kuitenkaan ole vielä havaittu, minkä oletetaan johtuvan siitä, että lujitemuovituotteilla on oletettua pitempi elinikä ja että lujitemuovijätteen määrää ei luotettavasti ole kyetty toteamaan kokonaisjätteen seasta.

Kuva 10.7 Arvio Ruotsissa syntyvästä lujitemuovituotejätteestä.

Tuotantojätteen tai hävikin hyödyntämistä hankaloittaa niiden hyvin sekalainen koostumus. Tuotantohävikki käsittää mm. likaantuneen ja/tai kovettuneen muovin, vanhentuneen, käyttökelvottoman muovin ja lujite/muovi-yhdistelmät, leikkaus-, koneistus- ja työstöjätteen, hionta- ja sahauspölyn, likaantuneet pakkaukset ja työvälineet, alipainemenetelmissä käytetyt tarvikkeet sekä hylkytuotteet. Tuotantojätteen hyödyntäminen edellyttää sen lajittelua jo syntyvaiheessa.

Muoviteollisuus ry:n aloitteesta Suomen lujitemuoviteollisuuden tuotantojätemäärät selvitettiin v. 2001 Tampereen teknillisen yliopiston kyselytutkimuksessa. Tarkoitus oli selvittää lujitemuoviyritysten raaka-ainevirrat ja niistä syntyvät jätemäärät sekä tutkimuksen pohjalta tehdä johtopäätökset nykyisten tuotantomenetelmien ja materiaalikäytön tehokkuudesta. Tuotantojätemäärän ja -laadun selvittämistä hankaloitti lujitemuoviyritysten tuotevalikoiman monipuolisuus ja käytettyjen tuotantomenetelmien monimuotoisuus. Ongelmana oli myös yritysten koko. Tuotantojäte oli siten sekä koostumukseltaan että määrältään hyvin erilaista eri yrityksissä. Tämä vaikeuttaa merkittävästi syntyvän jätteen laajempaa hyödyntämistä. Karkeasti arvioiden jätteen määrän vaihtelualue yritysten välillä olisi 0,1…50 t/a.

Tuotantojäte jakautui myös laadultaan eri tavoin eri yrityksissä. Pienissä yrityksissä suurin jätteen määrä koostui sekalaisesta, vaikeasti mitattavasta ja yksilöitävästä jätteestä kuten hartsiroiskeista, hionta- ja leikkauspölystä sekä työvälineisiin ja astioihin jääneestä raaka-aineesta. Reunojen leikkausjäte muodosti toisen merkittävän jätetyypin. Keskimääräinen hävikki pienissä yrityksissä oli 6 %. Suurissa yrityksissä muovijäte oli merkittävin jätetyyppi ja vasta sen jälkeen edellä mainitut vaikeasti mitattavat jätteet. Suurissa yrityksissä keskimääräinen hävikki oli 19 %. Selvityksessä verrattiin käytettyjen raaka-aineiden massaa valmistuneisiin tuotteisiin. Veneenvalmistajat arvioivat hävikiksi n. 5 % käytetystä raaka-ainemäärästä. Arvion mukaan Suomessa syntyisi siten n. 2 000 tonnia tuotantojätettä, joka hinnaltaan vastaisi n. 10 milj. euron hävikkiä. Suomen lujitemuoviteollisuuden 130 milj. euron vuosittaisesta liikevaihdosta jätteen rahallinen osuus olisi tämän perusteella 7,5 %.

10.6.2 Kierrätysmenetelmät

Kierrätys on jätteen hyödyntämistä energiana, raaka-aineena tai materiaalina. Kierrätysmenetelmien yleinen jako on esitetty taulukossa 10.5.

Taulukko 10.5

Kierrätysmenetelmien yleinen jako.

| Menetelmän tyyppi | |

| Primaarinen menetelmä | Jätteen uusiokäyttö sellaisenaan tai raaka-aineena ilman arvonmenetystä, |

| Sekundaarinen menetelmä | Jätteen kierrätys tuotteissa, joiden arvo on alempi verrattuna alkuperäiseen tuotteeseen |

| Tertiaarinen menetelmä | Jätteen kierrätys hajottamalla materiaali kemiallisesti lähtöaineeksi, jota voidaan käyttää uuden tuotteen raaka-aineena |

| Kvarternaarinen menetelmä | Jätteen polttaminen ja lämpöenergian talteenotto |

Kierrätysmenetelmät voidaan jakaa myös mekaaniseen ja kemialliseen kierrätykseen sekä polttamiseen. Mekaaninen kierrätys hyödyntää jätteen materiaalina. Käsittely voidaan toistaa, jos materiaalin ominaisuudet eivät oleellisesti huonone. Mekaaninen kierrätys voi olla joko primaarista tai sekundaarista käyttökohteesta riippuen. Kestomuovien kierrätys on tästä esimerkki. Kestomuovit voidaan jauhaa granulaateiksi ja prosessoida uusiotuotteiksi. Kemiallista kierrätystä ovat erilaiset kemialliset käsittelyt kuten hydrolyysi, pyrolyysi, kaasutus tai hydraus, joilla materiaali hajotetaan uusioraaka-aineeksi. Tyydyttymättömät polyesterit voitaisiin periaatteessa hajottaa hydrolyysillä glykoliksi ja styreeniksi, mutta prosessi on kalleutensa vuoksi käytännössä kannattamaton. Lujitemuovien kemiallinen kierrätys edellyttää hyvin suuria materiaalimääriä ja kalliita laiteinvestointeja. Poltto on erittäin merkittävä jätteiden käsittelymenetelmä, jolla Euroopassa käsitellään suuria määriä yhdyskuntajätettä.

Mekaaninen kierrätys

Mekaanista kierrätystä on eniten tutkittu lujitemuovijätteiden hyödyntämiseksi. Mekaaninen kierrätys tapahtuu murskaamalla ja jauhamalla. Murskauksessa kappale pienennetään sopivaan kokoon, jonka jälkeen se jauhetaan kuitupitoiseksi tai pulverimaiseksi tuotteeksi. Tuotteesta voidaan erottaa eri sovellutuksia varten erilaisia fraktioita esim. kuitupituuden tai partikkelikoon mukaan.

ERCOM Composites Recycling Saksassa on esimerkki yrityksestä, jonka toiminta perustui autoista kerättävän SMC ja BMC jätteen murskaamiseen ja jauhamiseen kierrätystä varten. ERCOM:in perustivat v. 1992 SMC-massan valmistajat ja raaka-ainetoimittajat eurooppalaisten autonvalmistajien vaatimuksesta. Yrityksen ideana oli kehittää tehokas, logistinen jätteiden keruu- ja käsittelyjärjestelmä, jossa kerätty jäte murskattiin ja jauhettiin keskitetysti. Jäte haettiin autotehtailta ja –korjaamoilta erityisillä murskainautoilla, joissa jäte välittömästi murskattiin tilavuudeltaan noin neljäsosaan. Syntynyt murske kuljetettiin prosessointilaitokseen, jossa se jauhettiin pienempipartikkeliseksi muovin ja kuidun seokseksi, joka lopuksi kuivattiin. Tämä jauhettiin vielä kertaalleen, jonka jälkeen saadut pöly- ja kuitufraktiot lajiteltiin kolmeen eri kokoluokkaan. Näin saatu kierräte toimitettiin takaisin SMC- ja BMC-massoja valmistaville yrityksille uudelleen käytettäväksi.

SMC- ja BMC-massojen valmistuksessa on mahdollista käyttää kierrätettä 10…20 p% ominaisuuksien heikkenemättä. Kierrätettä sisältävistä massoista valmistettavat tuotteet painavat 5…15 % vähemmän kuin vastaavat neitseellisestä massasta valmistetut tuotteet. Tämä johtuu pienemmästä kuitupitoisuudesta. ERCOM:in käsittelykapasiteetti on ollut 6 000 t/a, mutta laitos on toiminut vajaateholla koko toimintansa ajan. Käyttöaste on ollut vain n. 20 %. Tänä päivänä toiminta on käytännössä loppunut alkuperäisten rahoittajien vetäydyttyä yhtiöstä.

Ruotsissa SICOMP aloitti 1990-luvun alkupuolella tutkimusprojektin lujitemuovijätteen kierrättämiseksi mekaanisin menetelmin. Projekti tehtiin yhteistyössä raaka-ainetoimittajien ja venevalmistajien kanssa. Tuloksena oli moottorivene, jonka valmistuksessa käytettiin 20 p% jauhettua lujitemuovijätettä. Jäte oli pääosin ERCOM:sta saatua kierrätettä. Vene valmistettiin ruiskulaminoimalla hartsi/kierräte-seosta yhdessä neitseellisen lasikuidun kanssa. Teknisesti valmistus onnistui erittäin hyvin ja vene täytti myös muut sille asetetut vaatimukset. Näitä ”kierrätysveneitä” valmistettiin 15 kpl, mutta varsinaiseen sarjatuotantoon sitä ei otettu kierrätteen silloisesta korkeasta hinnasta ja tuotannon edellyttämästä erikoisruiskusta johtuen.

Mekaaninen kierrätys sopii parhaiten täysin kovettuneille lujitemuoveille, kuten SMC- ja BMC-massoista valmistetuille kappaleille. Tuotantojäte, jossa matriisimuovina on polyesteri tai vinyyliesteri, ei tavallisesti ole täysin kovettunutta ja se on jälkikovetettava korotetussa lämpötilassa ennen mekaanista käsittelyä. Jollei jälkikovetusta suoriteta, reagoimaton styreeni voi haihtua jauhamisen aikana. Tästä on seurauksena työhygieenisiä ongelmia ja mahdollisesti jopa tulipaloja.

Lujitemuovijätteen polttaminen

Lujitemuovijätteen polttamista muun yhdyskuntajätteen kanssa on myös tutkittu. Ongelmana polttamisessa on palamaton lujite, jonka pitoisuus voi vaihdella 30…80 p%:n välillä. Tämä aine siirtyy tuhkaan ja pitää hävittää muun tuhkamateriaalin kanssa. Toisaalta lujitemuovissa voi olla hiilikuitua, jonka lämpöarvo on erittäin korkea tai luonnonkuituja, jotka palavat niin ikään hyvin polttokattiloissa. Lujitemuovien lämpöarvoja eri lujitepitoisuuksilla on esitetty kuvassa 10.8.

Kuva 10.8 Lujitemuovien lämpöarvoja.

Syksyllä 2001 tehtiin Ruotsissa Köpingin jätteenpolttolaitoksessa koe, jossa 70 MW arinapolttolaitoksessa poltettiin 13 tonnia lujitemuovisekajätettä, joka sisälsi mm. epoksi/hiilikuitujätettä, kaksi moottorivenettä, kerroslevyjä ja SMC-massasta valmistettuja kappaleita. Poltettavassa seoksessa oli 10 % lujitemuovijätettä ja loppu yhdyskuntajätettä. Poltto suoritettiin kahden vuorokauden aikana. Koe osoitti, että lujitemuovijätteitä voidaan polttaa kohtuullisen hyvin polttolaitoksissa, mutta onnistunut poltto edellyttää jätteen esikäsittelyä. Hiilikuidut aiheuttavat korkeita hiukkaspitoisuuksia savukaasuissa. Käsittely jätteenpolttolaitoksessa edellyttääkin, että jätteen koostumus ja lämpöarvo tunnetaan eikä jäte sisällä savukaasuihin muodostuvia sähköä johtavia tai ympäristömyrkkyjä sisältäviä ainesosia.

Energian ja materiaalin talteenotto

Suhteellisen uusi jätteiden käsittelytapa on jätteen energiasisällön talteenotto yhdistettynä materiaalin talteenottoon. Lujitemuovijätteille tämä tarkoittaa matriisimuovin energiasisällön talteenottoa polttamalla, minkä jälkeen lujite ja täyteaineet hyödynnetään uuden tuotteen valmistuksessa. Lujitemuovijätteen poltto sementin valmistuksessa on eräs esimerkki tästä. Muovi käytetään sementinvalmistuksen polttoaineena ja jäljelle jäävä lujite ja mahdolliset palamattomat täyteaineet hyödynnetään sementin komponentteina. Ongelmana tässä esimerkkitapauksessa on se, että sementinvalmistuksessa volyymit ovat suuret. Kaupallinen hyödyntäminen edellyttää näin ollen tasalaatuisen lujitemuovijätteen riittävää saatavuutta.

Lujitemuovijätteiden hallittua polttoa sekä kuitujen ja täyteaineiden talteenottoa on tutkittu seikkaperäisesti Nottinghamin yliopistossa Englannissa. Lujitemuovijäte poltettiin leijupetikattilassa, minkä jälkeen kuidut ja täyteaineet erotettiin saavukaasuista syklonin avulla. Polttamalla valvotusti jätettä 450 °C:n lämpötilassa saatiin talteen lasikuitua, jonka vetolujuus oli puolet neitseellisen kuidun lujuudesta. Tällä lasikuidulla korvattiin osa neitseellisestä lasikuidusta BMC-massassa, josta valmistetaan ajoneuvojen valojen sisäkupuja. Kokeen tuloksena oli, että menetelmällä saadulla kierrätyslasikuidulla voidaan korvata 50 % neitseellisestä lasikuidusta. Poltossa tuhoutuvat lasikuidun pintakäsittelyaineet, mikä rajoittaa tällaisen kierrätyskuidun käyttöä.

Leijupetitekniikka soveltuu myös hiilikuitukomposiittien ja –prepegien polttoon. Poltto 450…550 °C:n lämpötilassa tuottaa hiilikuitua, jonka mekaaniset ominaisuudet vastaavat neitseellinen kuidun ominaisuuksia. Keskimääräinen kuitupituus on polton jälkeen 5…10 mm. Käytetty menetelmä on taloudellisesti kannattava, kun hiilikuidulla lujitettua muovijätettä on saatavilla 200 t/a. Lasikuiduilla lujitettua muovijätettä tarvitaan vastaavasti 10 000 t/a. Menetelmällä saatua kierrätyshiilikuitua voidaan käyttää mm. pintamattojen ja suodatinkankaiden valmistukseen.

10.6.3 Lujitemuovien kierrätyksen tulevaisuus

Vaikka lujitemuovien kierrätystä on selvitetty ja tutkittu hyvin paljon, kaupalliset käytännön sovellutukset puuttuvat edelleen. Lujitemuovijätteestä ei toistaiseksi ole voitu luoda kestomuovijätteen tapaista, markkina-arvon omaavaa kierrätysraaka-ainetta. Tuotantojäte omaa suurimman mahdollisuuden hyödyntämisen kannalta. Tuotantojätettä syntyy paikallisesti suuriakin määriä ja se on lajiteltavissa ja käsiteltävissä välittömästi uusiokäyttöä varten.

Kierrätystä ohjaavat mm. viranomaismääräykset, lait ja

asetukset, jätemaksut sekä yhteiskunnan asettamat vaatimukset koskien kestävää

kehitystä. Lujitemuoviyrityksissä ehkä tärkein toimenpide on jätteiden

syntymisen ehkäisy ja minimointi huolellisella tuotesuunnittelulla ja

valmistusmenetelmien valinnalla. Jätteen mekaaninen kierrätys omassa

tuotannossa on seuraava toimenpide. Raaka-ainehävikkiä vähentämällä säästetään

sekä raaka-ainekustannuksissa että jätteiden käsittelymaksuissa.

Kirjallisuutta

Kappale 10.4

- SFS-EN ISO 9000 Laadunhallintajärjestelmät. Perusteet ja sanasto, Suomen standardisoimisliitto SFS, 2001-03-12

- SFS-EN ISO 9001 Laadunhallintajärjestelmät. Vaatimukset, Suomen standardisoimisliitto SFS, 2001-03-12

- SFS-EN ISO 9004 Laadunhallintajärjestelmät. Suuntaviivat suorituskyvyn parantamiselle, Suomen standardisoimisliitto SFS, 2001-03-12

Kappale 10.5

- Siiki P., Työturvallisuuslainsäädäntö, työnantajan ja työntekijän velvollisuudet ja oikeudet. Edita Publishing Oy, Helsinki 2002. ISBN 951-37-3824-8.

- Työpaikan kemikaalilainsäädäntö. Edita Publishing Oy, Helsinki 2002. ISBN 951-37-3634-2.

- Työterveyshuolto. Edita Publishing Oy, Helsinki 2002. ISBN 951-37-3636-9.

- Työsuojelun toimintaohjelma – opas työpaikoille. Reijo Kanerva ja Oy Edita Ab, Helsinki 1997. ISBN 951-37-2214-7.

- HTP-arvot 2002. Sosiaali- ja terveysministeriö: Työsuojelusäännöksiä 3, Kirjapaino Öhrling, Tampere 2002. ISBN 952-00-1107-2.

- Säämänen A., Methods to control styrene exposure in the reinforced plastics industry. VTT:n julkaisuja 354, Espoo 1998.

- Husgafvel-Pursiainen K., Tietoisku: Työperäisen puupölyaltistumisen terveyshaitat. Puupölyohjelma, Työterveyslaitos, Helsinki huhtikuu 2003.

- Tutkimus- ja toimintaohjelma; Puupöly, altistuminen ja terveyshaitat 2002 – 2006. Työterveyslaitos, Työhygienian ja toksikologian osasto.

- Peters S.T., Handbook of Composites, Second Edition, ss. 823…837. Chapman & Hall, GB 1998. ISBN 0 412 54020 7.

- General Health & Safety Advice for SP Systems Epoxy Resins & Hardeners. SP Systems Ltd, UK 2002.

- Hamerton I., Recent Developments in Epoxy Resins. Rapra Review Reports Volume 8, Number 7, Rapra Technology Ltd, UK 1996. ISBN 1-85957-083-6.

Kappale 10.6

1. Lujitemuoviyrityksen hävikkiopas, Muoviteollisuus ry, Helsinki 2001.