Rakenteen mitoituksessa lähtökohtana ovat tuotteen käyttöympäristö ja tuotteelle asetetut rakenteelliset vaatimukset. Mitoituksen pohjaksi on lisäksi määritettävä mitoituskriteerit, suunnittelussa käytettävät materiaaliarvot, varmuuskertoimet ja mitoitusmenetelmät. Näitä ja itse mitoitusta tarkastellaan seuraavissa kappaleissa.

9.6.1 Mitoituskriteerit

Tuotteen määrittelyssä rakenteelliset vaatimukset esitetään usein käyttötilanteina, jotka rakenteen tulee kestää ja joissa sen tulee toimia. Mitoitusta varten vaatimukset pelkistetään jäykkyyttä ja lujuutta koskeviksi mitoituskriteereiksi. Tyypillisiä kriteerejä ovat mm. seuraavat:

1. Rakenteella on oltava määritelty minimivarmuus murtoon nähden staattisessa lyhytaikaiskuormituksessa kaikissa käyttöolosuhteissa. Vaadittu varmuus riippuu rakenteen käyttökohteesta sekä käytettävien suunnitteluarvojen luotettavuudesta.

2. Rakenteen muodonmuutokset eivät saa missään tilanteessa ylittää määriteltyjä arvoja.

3. Rakenteen on oltava niin jäykkä, ettei yleistä tai paikallista epästabiliteettia esiinny.

4. Rakenteen ominaisvärähtelytaajuudet eivät saa osua määritellyille taajuusalueille.

5. Rakenteen on kestettävä väsyttävät kuormat ja staattiset pitkäaikaiskuormat.

6. Rakenteen on kyettävä kantamaan käyttökuormat siinä määrin vaurioituneena kuin se normaalikäytössä on mahdollista. Suurin mahdollinen vaurioitumisaste määritellään ottaen huomioon rakenteen tarkastusjaksot ja tarkastusmenetelmät.

7. Rakenteeseen ei saa syntyä säröjä missään käyttötilanteessa.

Osa kriteereistä koskee käytännössä kaikkia kuormitettuja rakenteita, osa vain joitakin tuotteita. Esimerkiksi koneen osille asetetaan usein ominaisvärähtelytaajuutta koskevia rajoituksia. Säröttömyysvaatimus on tyypillinen esimerkiksi prosessiteollisuuden säiliöille ja putkistoille. Vaurionkestoa koskeva vaatimus voidaan käytännössä asettaa hyvinkin erilaisille tuotteille.

9.6.2 Materiaalien suunnitteluarvot

Suunnitteluarvoilla tarkoitetaan rakennemitoituksessa käytettäviä materiaalin tai materiaaliyhdistelmän ominaisuuksien lukuarvoja, esimerkiksi kimmo- ja lujuusarvoja. Koska muovikomposiittien ominaisuudet riippuvat voimakkaasti tuotteen valmistustekniikasta ja käyttöympäristöstä, suunnitteluarvot ovat aina tuotekohtaiset.

Mekaaniset suunnitteluarvot määritetään kokeellisesti luvussa 7 esitellyillä aineenkoestusmenetelmillä. Suunnitteluarvot haetaan mittaustuloksista tilastomatemaattisin menetelmin siten, että arvot täyttävät asetetut luotettavuusvaatimukset. Esimerkiksi lentokonerakenteiden mitoituksessa suunnittelun lujuusarvoina käytetään viranomaisten vaatimusten mukaisesti ns. A-arvoja tai B-arvoja. Näillä tarkoitetaan lujuuksia, joihin 99 % (A-arvot) tai 90 % (B-arvot) materiaalista (eli koekappaleista) yltää 95 % todennäköisyydellä (kuva 9.20). Muovikomposiiteille soveltuva B-arvojen määritysproseduuri on esitetty mm. lähteessä [7].

Kuva 9.20 Koesarjassa mitattujen lujuusarvojen jakautuma ja jakautumasta määritetty A-arvo, B-arvo ja keskiarvo.

Luvun 8 mukaisesti laminaatin käyttäytymistä ja lujuutta voidaan laskennallisesti arvioida, kun kerrosten käyttäytyminen peruskuormitustapauksissa on selvitetty. Kerrosten jäykkyydet ja lujuudet vedossa, puristuksessa ja leikkauksessa ovatkin tärkeimpiä suunnitteluarvoja. Näiden ohella on usein määritettävä pienimmät matriisisäröjä aiheuttavat kerrosjännitykset. Arvot määritetään sekä normaaliolosuhteissa että materiaaliominaisuuksien kannalta äärimmäisissä käyttöolosuhteissa.

Analyyseissä yleisesti käytettävä klassinen laminaattiteoria pohjautuu moniin oletuksiin, minkä lisäksi murtokriteereihin perustuvat laminaattien lujuudet ovat vain suuntaa-antavia. Suunnitteluarvot onkin tarvittaessa määritettävä kokeellisesti myös rakenteeseen valituille laminaateille. Jäykkyyksien ja lujuuksien ohella oleellinen laminaattitason suunnitteluarvo on kerrostenvälinen leikkauslujuus, mikäli kerrostenväliset leikkausjännitykset ovat sovelluskohteessa merkittäviä.

Suunnitteluarvojen osalta on lisäksi huomattava, että laminaattirakenteiden pitkäaikaiskestävyyden ja vaurioituneiden rakenteiden kestävyyden arviointiin ei ole käytettävissä luotettavia laskentamenetelmiä. Kerros- ja laminaattitason suunnitteluarvoja joudutaankin usein hakemaan kokeellisesti myös pitkäaikaiskuormitusta ja erilaisia vauriotapauksia vastaten. Kuormitukset, vauriot ja koeolosuhteet valitaan sovelluskohteelle asetettuja vaatimuksia vastaaviksi.

9.6.3 Varmuuskertoimet

Minimivarmuus murtoon nähden määritellään tavallisesti varmuuskertoimella (Factor of Safety, FoS), joka ottaa huomioon rakenteen suunnitteluun ja käyttöön liittyvät epävarmuustekijät (mitoituskuormien oikeellisuus, analyysimenetelmien tarkkuus, käytössä mahdollisesti tapahtuvat ylikuormitukset jne.).

Varmuuskerroin voidaan kohdistaa joko kuormiin tai lujuusarvoihin. Yleisempää on kohdistaa varmuuskerroin kuormiin. Tällöin määritellään ensin suurimmat normaalikäyttöä vastaavat kuormat. Näistä kuormista ja varmuuskertoimesta määrittyvät edelleen kuormat, jotka rakenteeseen voi satunnaisesti kohdistua kaikki epävarmuustekijät huomioon ottaen. Suurimpia normaalikäyttöä vastaavia kuormia kutsutaan nimelliskuormiksi (nominal loads), joissakin yhteyksissä myös rajakuormiksi (limit loads). Varmuuskertoimella kerrottuja nimelliskuormia kutsutaan tehollisiksi kuormiksi (effective loads), toisinaan myös murtokuormiksi (ultimate loads). Viimeksi mainittu suomenkielinen nimike on hieman harhaanjohtava, koska suunnittelussa on varmistettava, että rakenne pystyy kantamaan määritellyllä tavalla myös murtokuormat.

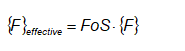

Määrittelyn mukaan tehollinen kuorma saadaan kertomalla nimelliskuorma {F} varmuuskertoimella:

(9.1)

Näin meneteltäessä varmuusmarginaali murtoon nähden (Margin of Safety, MoS) määrittyy rakenteen pettämiskuorman ja tehollisen kuorman suhteesta. Toisin sanoen varmuusmarginaalin määrittelee lauseke

(9.2)

Määrittelyn mukaan varmuusmarginaali on nolla, kun tehollinen kuorma on yhtä suuri kuin rakenteen pettämisen aiheuttava kuorma.

9.6.4 Mitoitusprosessi

Laminaattirakenteen mitoitusprosessi on pääpiirteissään kolmivaiheinen sisältäen (1) laminaattien alustavan määrittelyn, (2) rakenteen globaalit analyysit ja (3) rakenneyksityiskohtien mitoituksen. Mitoitusprosessi on esitetty kaaviomaisesti kuvassa 9.21.

Rakenteessa käytettävät laminaatit määritellään alustavasti rakenteen eri kohtiin kohdistuvien suurimpien kuormien perusteella. Kuormat arvioidaan tässä vaiheessa yksinkertaisin analyyttisin menetelmin. Yksinkertaisimmillaan laminaattimäärittelyt tehdään luomalla sopivilta tuntuvia laminaatteja sekä tutkimalla näiden kuormankantokykyä klassista laminaattiteoriaa ja murtokriteerejä käyttäen. Laminaattivaihtoehtoja luotaessa sovelletaan kappaleessa 9.5 esitettyjä laminaattien suunnitteluperiaatteita.

Kuva 9.21 Laminaattirakenteen mitoitusprosessi.

Kun sopivat laminaatit on löydetty, tehdään globaalit rakenneanalyysit eli lasketaan analyyttisin tai numeerisin menetelmin rakenteen eri osiin kohdistuvat kuormat ja rakenteen muodonmuutokset. Samalla varmistetaan tarkennetuilla kuormitustiedoilla valittujen laminaattirakenteiden kestävyys. Tarvittaessa lasketaan myös ominaistaajuudet ja varmistetaan rakenteen globaali stabiliteetti. Mikäli rakenteelle asetetut vaatimukset eivät täyty, laminaattirakenteita modifioidaan ja globaalit analyysit uusitaan. Analyysit tehdään eri käyttöympäristöjä vastaten, sillä lämpötilan ja kosteuden muutokset muuttavat laminaattien jäykkyyttä ja voivat myös synnyttää merkittäviä lisäkuormia.

Kun päärakenne on analysoitu, mitoitetaan rakenneyksityiskohdat. Mitoitus tehdään analyyttisin ja/tai numeerisin menetelmin ottaen huomioon ympäristöolosuhteiden vaikutukset materiaaliominaisuuksiin. Analyyseihin sisältyy usein rakenneosille tehtäviä muodonmuutos- stabiliteetti- ja värähtelytarkasteluja sekä kriittisten epäjatkuvuuskohtien kuten aukkojen ympäristöjen ja liitosten analyysejä. Kuormat paikallisiin analyyseihin saadaan globaalien analyysien tuloksista.

Mitoitusprosessin lopuksi arvioidaan, ovatko rakennemuutokset tarpeen. Jos muutoksia joudutaan tekemään, edellä kuvattu mitoitus uusitaan tarpeellisin osin. Mikäli rakenne täyttää vaatimukset, tehdyt analyysit täydennetään tai uusitaan niin, että ne kaikilta osin kuvaavat lopullisen rakenteen käyttäytymistä.

9.6.5 Mitoitustyökalut

Laminaattianalyysit

Luvussa 8 esitetty klassinen laminaattiteoria on periaatteiltaan melko yksinkertainen, mutta työläs käyttää erityisesti kun tarkasteltavien laminaattien kerrosmäärä on suuri. Useimmiten analyysit joudutaan myös suorittamaan täysin teorian mukaisesti, sillä yksinkertaisten nyrkkisääntöjen kehittäminen on vaikeaa laminaattien monimutkaisen käyttäytymisen vuoksi.

Laskelmien työläyden takia laminaattien suunnitteluun ja analyysiin on kehitetty eritasoisia ohjelmistoja. Yksinkertaisimpiin sisältyvät vain laminaattien perusanalyysit, monipuolisemmilla on mahdollista tehdä mm. herkkyysanalyysejä ja analysoida myös laminaateista valmistettuja rakenne-elementtejä. Eräs monipuolisimmista on kotimainen ESAComp-ohjelmisto, jolla on mahdollista analysoida laminaattien ohella mm. reiällisiä laminaatteja, laminaattirakenteisia palkkeja ja laattoja sekä laminaattien liitoksia [8]. Ohjelmistoa on myös mahdollista käyttää yleisimpien elementtimenetelmäohjelmistojen esi- ja jälkikäsittelijänä.

Globaalit analyysit

Rakenteiden globaalit analyysit tehdään pääsääntöisesti numeerisesti elementtimenetelmä- eli FE-ohjelmistoilla. Laminaattirakenteiden analyysejä on mahdollista tehdä käytännössä kaikilla tunnetuilla ohjelmistoilla. Ohjelmistojen tarjoamat laminaattien esi- ja jälkikäsittelymahdollisuudet vaihtelevat ollen puutteelliset lähes kaikissa ohjelmistoissa. Tällä hetkellä paras ratkaisu analyyseihin onkin elementtimenetelmäohjelmiston ja laminaattianalyysiohjelmiston yhteiskäyttö erityisesti kun ohjelmistot on linkitetty eli kun tiedonsiirto ohjelmistojen välillä on mahdollista.

Rakenneyksityiskohtien analyysit

Osa laminaattianalyysiohjelmistoista sisältää työkaluja myös rakenneyksityiskohtien analysointiin. Työkalut perustuvat joko analyyttisiin ratkaisuihin tai ohjelmiston sisäisiin numeerisiin ratkaisijoihin. Mikäli käytössä olevat ohjelmistot eivät tarjoa valmista ratkaisijaa tarkasteltavalle rakenneyksityiskohdalle, se analysoidaan tavallisesti numeerisesti FE-ohjelmistolla.